在经过了长达123年的漫长等待之后,轮毂电机终于随着电动汽车的火热再一次成为人们话题的焦点,和上次不一样的是,这一次,它终于遇上了电动汽车高速发展的“好时代”。

最早有据可查的、装车应用的轮毂电机来自于1900年的巴黎世博会,Ferdinand Porsche(费迪南德·保时捷)展出的一台名为“Lohner-Porsche”的电动车,这款车型两个前轮各配备一台轮毂电机,整体为双座马车造型,使用的是铅酸蓄电池,最高时速37km/h,最大续航50km。

但是从1908年开始,全球的汽车产业因为T型车流水线生产方式的普及,全面进入了由内燃机统治的时代,此后的百余年间,汽车产业的发展风起云涌,关于轮毂电机的技术研发和产业进程却一直备受挑战,即便是在如今这个电动车迎来快速发展的全新时代,轮毂电机目前依然未能实现批量化应用。

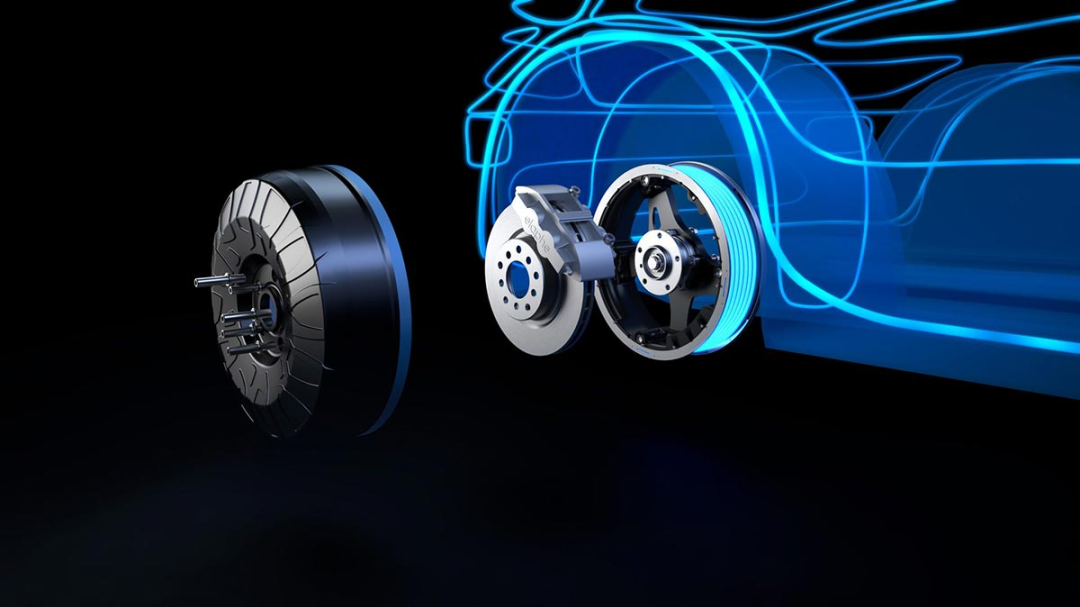

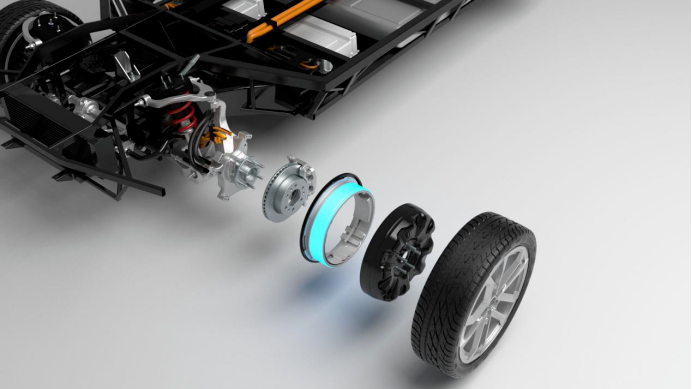

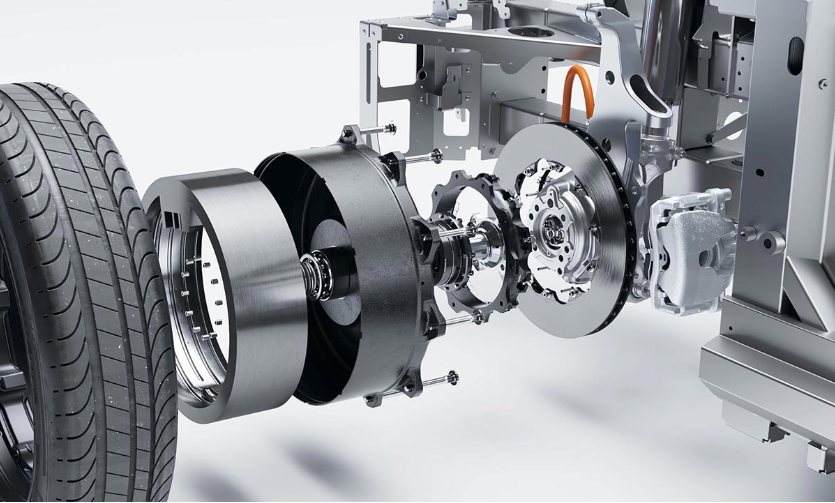

众所周知,轮毂电机能让汽车的理论操控以及动力性能“直达天花板”,首先,轮毂电机无需传动轴,所以动力传动损耗几乎可以忽略不计;另外,四个轮毂电机能通过电控系统实现真正意义上的四驱;而且因为每一个电机都可以独立计算并且进行动力精准分配,所以无需通过差速器对驱动轮进行差速控制,当车辆过弯时,系统增加外侧车轮的动力,同时减少内侧车轮的动力,就能让车子更快速、稳定地过弯。这样一套无需传动轴、差速器,全靠电控实现的“真·四驱系统”,其工作效率究竟有多高,想想都让人觉得兴奋。

但是,这样一套在理论上如此理想、如此完美的驱动电机单元,为何到现在为止都没能大规模应用到普通汽车上,一直只能停留在试验阶段呢?主流研究结果认为,长期以来限制轮毂电机量产应用的主要原因在于,电机技术的发展无法与轮毂电机的实际应用工况匹配。

首先,轮毂电机会增加车辆簧下质量,而且安装空间非常受限,这就要求匹配的电机必须具有更小的体积和更轻的自重;

其次,将精密的电机放到轮毂上,必须充分考虑其长期剧烈上下振动和恶劣的工作环境(水、尘)带来的故障问题,尤其要关注到轮毂部分是车祸中很容易受损的部位,电机受损后车辆的行驶安全问题;

最后,是车辆制动热量与电机散热的问题,汽车在制动时,会在瞬间产生几百度的高温,这些高温必定会影响到电机组的工作,同时这些高温因为有电机组的阻挡,其散热效率会比在正常安装位置时更差。

好消息是,随着电机技术的不断发展,轮毂电机的量产应用进程也在不断加速,目前市面上已经出现了体积更小、重量更轻、效率更高的驱动电机产品。其中,由盘毂动力自主研发量产的ICD150K轴向磁通驱动电机,峰值功率达到150kW,自重仅为24Kg,电机高度316mm,厚度132.4mm,可以非常轻松地装配在15寸的轮毂当中;而且这款电机采用油冷散热,防水防尘等级达到IP68,电机效率MAP双90,整体性能已经达到世界领先水平。

目前,盘毂动力正在积极进行轮毂电机量产开发的技术储备,并且计划在今年9月份即将举行的2023德国国际国际汽车及智慧出行博览会(IAA展会)上,亮相旗下首款搭载应用轴向磁通电机的轮毂电机产品,为汽车产业的技术升级和变革带来全新的解决方案。

但是值得注意的是,轮毂电机不只是电机,它需要和驱动、制动、转向技术高度融合,有机整合多个系统,所以各系统之间的协调控制是限制其量产应用的最大挑战。如果这个问题能够得到解决,那么轮毂电机的量产装车应用也将很快实现。在此过程中,盘毂动力作为轴向磁通电机领域的技术创新代表,期待和整个汽车产业形成合力,加速轮毂电机的量产应用进程。

我们都在期待着那一天能早点到来。

聚酯漆包铜圆线-3.jpg)