热管是依靠自身内部充填的工作液体相变化来实现传热的一种导热元件,具有以下基本特性:

1>很高的导热性

2>优良的均温性

3>热流方向的可逆性

4>热二极管与热开关性

5>环境适应性

热开关性,意思是热管可以做成单向导热型,比如A段比B段温度高时,热管工作;当A段温度比B端温度低时,热管不工作。

输油管路与冻土层埋热管的工作原理,就是利用了热管的开关性。冬天地里温度高于空气温度,热管工作,将冻土层的温度吸收散发到空气中,使冻土层温度更低更稳固;夏天空气温度高,热管不工作。

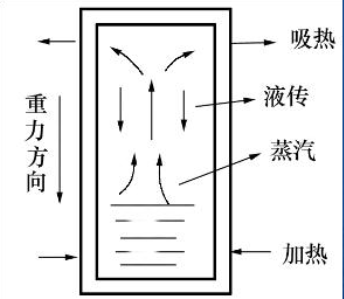

这种也就是重力热管,其内壁是光滑的没有毛细结构的。液体的回流,只能靠工质的重力作用,具有单向性。

但在大多数电子设备的应用场景里,热管的使用是没有固定的方向的,所以需要适应各个方向的工质回流。这个时候,内部管壁的毛细结构,就非常重要了,毛细结构需要在逆重力的情况下传输工质,确保任何地方作为冷凝段,液体都能快速回流到蒸发端。

根据使用场景的需求以及考虑加工成本,目前主要有以下三种毛细结构类型。

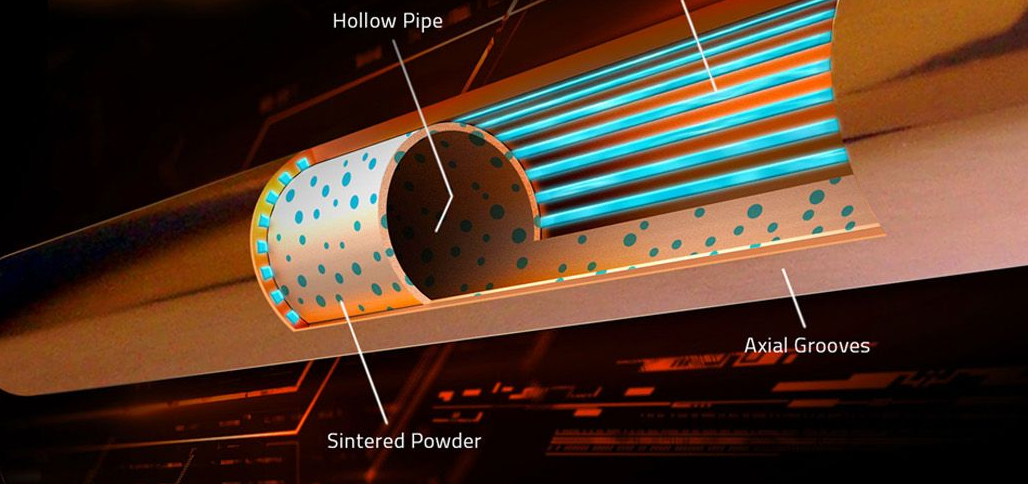

1、粉末烧结结构(Powder)

看下面的实物拆解图,从图中看,也许会认为它非常绵软,但事实上,这种毛细芯既不绵软也不松散,而是非常坚固。因为它是铜粉经过高温加热的物质,所以在他们冷却之后,就恢复了金属本来的坚硬质感。

事实上,制作这样热管的工艺还是比较复杂的,首先需要在铜管的中心放置一根圆棒模具,然后灌入松散的铜粉,并经过震动使铜粉达到一定的密度;然后将产品放置在还原性的气氛炉中加热到一定温度,在铜粉未完全融化的之前,铜粉颗粒边沿会首先熔融,粘连四周的铜粉,并粘黏铜管管壁,最终形成了现在你所见到的镂空结构。

烧结温度和保温时间需要合理的搭配,确保粘接强度,但又不能使铜粉颗粒熔化。当然,实际生产中,目前这种工艺已经非常成熟了,成本也大幅下降,是用的最多的一种毛细结构形式。

铜粉烧结毛细芯

铜粉烧结毛细芯

铜粉的生产方法主要有电解法,水雾化法和氧化还原法3种。电解法生产的铜粉具有树枝状的微观形状,还有比表面发达、纯度高、成形性能好等特点,但是点解铜粉生产能耗高从而成本高,环境污染严重。目前更常用的是水雾化法生产的铜粉。目前世界普遍采用的水雾化+氧化还原法(现在AOR法)生产的铜粉,表面加以改性,其微观形状为不规划珊瑚状,比表面发达,成形性好,既具有电解铜粉低的松装密度(一般为1.5~3.0g/cm3),又具有水雾化铜粉良好的流动性(一般流动性小于35s/50g),而且工艺性能稳定,故能取代大部分电解铜粉。

2、沟槽结构(Groove)

沟槽结构应用的历史也比较久了。从图上我们可以看到,管壁上不同于烧结用铜管的光滑表面,而是顺着铜管拉伸方向有一圈细密的沟槽。

正是这些沟槽,在热管中起到了毛细力的作用。回流的液体通过这些沟槽迅速在热管中进行传导。

很显然,开槽越细密,毛细力应该越好,但材料制作成本也会增加。

从热管生产成本的角度来看,这种热管的制程相对简单,不用填粉则生下了很多道工序,制造成本相对低廉。

使用这种毛细结构的热管,也是需要考虑使用的重力方向的。沟槽的毛细,受重力影响较大。一般说来,顺着液体回流的方向是最好的设计。由此从理论上来说,不如烧结铜粉结构的散热效率高。

沟槽毛细芯结构(图片来源于网络)

沟槽毛细结构(图片来源于网络)

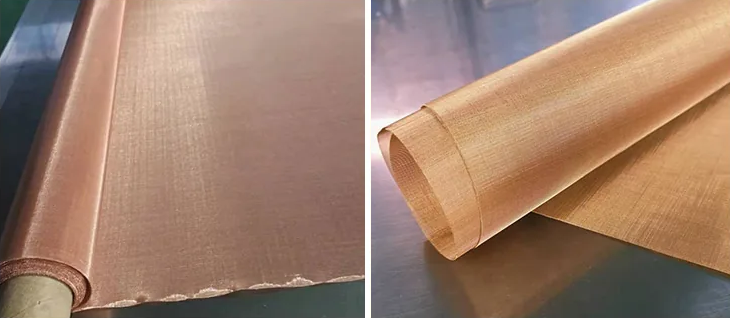

3、金属丝网(Mesh)

这种结构目前也很常见了。

同烧结粉末一样,金属网也是为了提供毛细力。这种编织状的网,金属丝之间交叉搭接,形成了孔隙,一样具有毛细力,可以克服重力,实现工质的快速输送。

当然其毛细性能也是不如烧结粉末毛细芯的。

金属丝网毛细芯结构(图片来源于网络)

铜网(图片来源于网络)

用作毛细结构的铜丝网,一般用目数作为标称规格,常用的有100目,200目,300目等。

4、复合结构(Complex)

鉴于以上各种结构的优缺点,目前也有综合使用的复合管结构。

比如铜粉+铜网,沟槽+铜网等。对于长距离的工质输送,也可以在粉或网的表面烧结一根或多根金属编织线,起到更加回流速度和增加回流通的作用。

金田铜业是专业生产铜管的厂家,专业生产紫铜管、无氧铜管、方管、热管等,广受国内外客户好评,联系方式:0574-83005999。