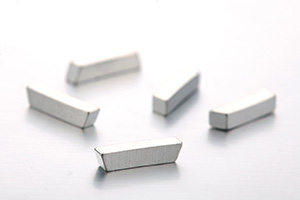

在动力电池领域,目前6μm铜箔已经实现了对8μm铜箔的大幅替代,但4.5μm铜箔的大规模导入应用还存在一定距离。

“宁德时代现在一个月4.5μm铜箔的用量在600-700吨,下半年每个月的需求量在2000左右。”一位锂电铜箔企业高层向高工锂电透露,为进一步降低成本和提升性能,宁德时代正在加快4.5μm极薄铜箔的导入应用,渗透率有望从去年的3%提升至今年的10%以上。

宁德时代加速导入4.5μm极薄铜箔背后,是其LFP电池市场需求旺盛,为进一步降低成本和提升产品性能,进而对更薄的锂电铜箔产生强劲需求。

“目前行业内没有哪家铜箔企业能够满足宁德时代4.5μm铜箔如此规模量的采购需求。”该铜箔企业高层表示。

德福科技总裁罗佳博士对高工锂电表示,4.5um极薄铜箔的制造难点在于物性控制、设备精度和稳定性以及生产工艺技术掌控等,对铜箔企业而言是一大挑战。

从供给端来看,由于4.5μm铜箔的生产工艺更复杂,产品良率更低,容易出现断带、打褶、撕边、切片掉粉、高温被氧化等问题,导致真正能够量产供货4.5μm铜箔的企业稀少。

目前,国内已有多家铜箔企业宣布掌握了4.5μm铜箔的生产能力,有小部分企业甚至宣布已经向电池客户批量供货,4.5μm铜箔成为了铜箔企业的重点布局的拳头产品。

在量产供货方面,诺德股份表示4.5μm铜箔产品已批量供应,目前4μm、4.5μm的产品占比接近20%;嘉元科技表示目前已向国内头部锂电池厂商批量供应4.5μm铜箔产品;德福科技表示4.5μm铜箔已经给头部动力电池企业小批量供货;华威铜箔表示4.5μm高端柔性铜箔已经批量供货。

在研发方面,超华科技表示已成功开发了4.5μm铜箔产品;龙电华鑫表示已完成4.5μm锂电铜箔的研发、出货;铜陵有色表示子公司铜冠铜箔已掌握4.5μm 极薄锂电池铜箔的核心制造技术并具备小规模生产能力;中一科技表示已掌握 4.5μm 极薄锂电铜箔生产技术;贵州中鼎表示已经实现4.5μm铜箔小试成功;鑫铂瑞4.5um锂电铜箔已经小批量生产。

从上述企业公布的4.5μm铜箔产品的商业化进展来看,绝大部分铜箔企业都还处于研发或者小试中试阶段,小批量供货的主要以送样测试为主,真正实现规模化量产供应4.5μm铜箔的仅有少数一两家企业。

业内人士指出,除了生产工艺成熟稳定之外,良品率的高低也是影响铜箔企业4.5μm铜箔能否大规模量产供货的重要因素,一般要达到60%以上才算合格,规模化量产则要达到80%以上。

“我们是宁德时代4.5μm铜箔的主要供应商之一,诺德股份今年会进一步提升4.5μm铜箔的出货占比。” 诺德股份常务副总裁陈郁弼表示,为克服4.5μm铜箔的量产难题,诺德股份设计开发了阳极十二区供电技术,使电流密度更加均匀;开发了电场边缘效应消除技术,解决了阳极辊尖端放电引起的电流密度过高的技术障碍。

同时使用新型添加剂,克服了铜箔缺陷多、针孔多、抗拉强度低、延伸率低、翘曲高、撕边等影响极薄铜箔产品性能的技术难点。

除了被上游供给端卡脖子之外,下游应用端的整体市场需求小、应用技术不过关等也是阻碍4.5μm铜箔渗透率提升的重要原因。

目前,国内仅有宁德时代开始批量导入应用4.5μm铜箔,中航锂电、国轩高科、亿纬锂能等电池企业则在进一步提升其6μm铜箔的渗透率,今年有望提升至60%以上,而其它电池企业仍以8μm为主,对4.5μm铜箔基本都还处于测试验证阶段。

“4.5μm铜箔的生产难度比较大,应用难度也比较大,很多电池企业的生产设备无法满足4.5μm铜箔的使用要求。”陈郁弼表示,4.5μm铜箔能否在动力市场大规模应用与电池企业的设备精度、生产工艺、产线配合、材料体系等息息相关。

一方面,锂电铜箔越薄,对电池的能量密度提升作用越大,但随之产生的安全风险也越高,对电池企业产生巨大的压力和挑战。

另一方面,电池企业将目前使用的6μm、8μm铜箔产品切换到4.5μm铜箔产品,需要经过严格的安全性测试和工艺调整,导致整体应用渗透缓慢。

业内人士认为,结合目前供给端掌握的技术现状和下游终端市场需求情况来看,目前难以判断4.5μm铜箔未来的市场渗透率,也难以测算供给缺口。

值得注意的是,除了上述原因外,当前上游电解液添加剂VC供货紧张导致动力电池企业生产出货情况受到影响,也会对4.5μm铜箔的市场需求产生一定影响。

“受VC供应紧张影响,C公司下半年每个月2000吨4.5μm铜箔的采购需求是否会真正释放还有待观察。”该铜箔企业高层如是说。