在微观层面,铜的face-centered cubic (FCC)晶体结构为其提供了卓越的导热性能。FCC结构中,每个铜原子与12个最近邻原子形成紧密堆积,自由电子在晶格中移动几乎不受阻碍,这种高度自由的电子云使得铜能够快速传递热能。相比之下,铝(热导率237 W/(m·K))的导热性能明显逊色,特别是在高功率密度应用中差异更为显著。

- 功能:直接接触热源(如CPU/GPU芯片),快速传导热量。

- 典型参数:厚度3–10mm,表面平整度≤0.05mm,热导率≥380 W/(m·K)。

- 应用:服务器CPU散热器底座、LED照明模块。

2、铜箔(Copper Foil)

- 功能:用于薄型设备的均热层。

- 典型参数:厚度0.05–0.3mm,可冲压成复杂形状。

- 应用:智能手机SoC背面、柔性电路板散热。

3、铜块(Copper Block)

- 功能:局部高热流密度区域的热量蓄积与扩散。

- 典型参数:体积5–50cm³,常见于被动散热设计。 应用:显卡显存散热、5G基站射频模块。

- 结构:铜管壳+烧结铜粉毛细芯+工作流体(水/丙酮)。

- 性能:有效导热系数可达5000–10000 W/(m·K),是纯铜的10–20倍。

- 规格:直径3–8mm,长度50–300mm(笔记本常用5–6mm直径)。

- 应用:笔记本电脑、服务器GPU散热模组。

2、均温板(Vapor Chamber)

- 结构:扁平铜腔体+内部微通道/烧结芯,工作原理类似热管。

- 优势:二维散热,热扩散面积比热管大3–5倍。

- 典型尺寸:厚度0.4–1.5mm,面积20–100cm²(手机用小型均温板可薄至0.3mm)。

- 应用:高端智能手机、超薄笔记本。

- 设计:单片厚度0.1–0.3mm,间距1–3mm,通过焊接或穿Fin工艺与基板结合。

- 优化方向:锯齿状/波浪形边缘设计增加湍流,提升对流效率10–15%。

- 应用:风冷散热器(如CPU塔式散热器)、电源模块。

2、铜质冷排(Copper Radiator)

- 结构:铜管(φ6–12mm)+铝/铜翅片,用于液冷系统。

- 性能:单机架级冷排表面积通常需6–10m²(40kW散热需求)。

- 应用:数据中心浸没式液冷、高性能计算(HPC)集群。

- 特性:铜粉/石墨填充的柔性垫片,热导率5–20 W/(m·K)。

- 优势:填补不平整表面间隙(压缩率20–30%)。

- 应用:SSD主控散热、车载电子。

2.铜-石墨复合材料

- 比例:铜占比60–80%,石墨提供各向异性导热

- 性能:面内热导率400–600 W/(m·K),重量比纯铜轻40%。

- 应用:超薄笔记本中盖、无人机飞控板。

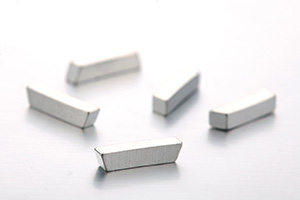

3.直接铜键合基板(DCB, Direct Copper Bonded)

- 结构:陶瓷(Al₂O₃/AlN)夹层铜板,铜层厚0.2–0.5mm。

- 特点:耐高压(>2kV)、低热阻(0.2–0.3 K·cm²/W)。

- 应用:IGBT模块、电动汽车逆变器。

- 设计:内部微通道(0.5–2mm宽),流量3–10L/min时ΔP<50kPa。

- 高性能型号:针对AI服务器GPU,热流密度处理能力>100W/cm²。

- 应用:NVIDIA HGX系统、超算液冷模块。

铜质快拧接头(Quick Disconnect Fittings)

- 要求:表面镀镍防腐蚀,耐压≥1MPa,泄漏率<1×10⁻⁶ mbar·L/s。

- 应用:数据中心可维护式液冷回路。

- 孔隙率:50–70%,孔径10–100μm,比表面积>0.5m²/g。

- 用途:热管毛细芯、相变材料(PCM)载体。

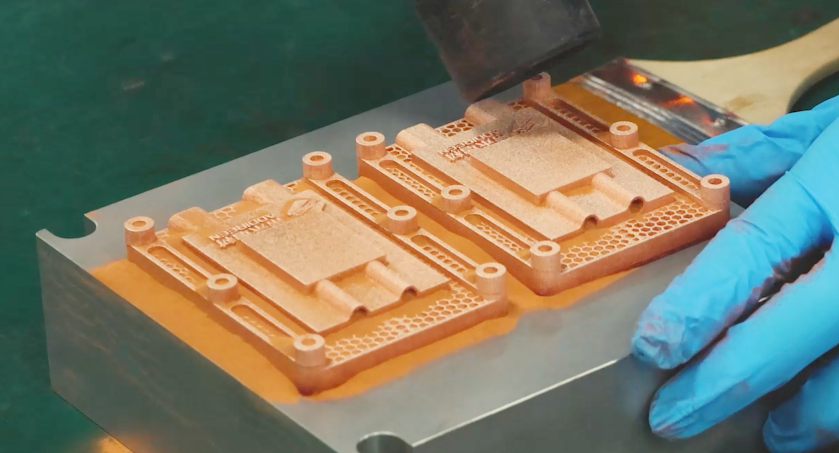

3D打印铜散热器

- 工艺:选择性激光熔化(SLM),最小壁厚0.2mm。

- 优势:拓扑优化结构,表面积比传统设计高3倍。

- 应用:定制化服务器散热、航天电子设备。

镀铜散热结构

- 技术:塑料/铝合金表面电镀铜(2–20μm厚)。

- 目的:低成本实现局部高效导热(如TWS耳机充电触点)。

| 特性 | 铜 | 铝(对比参考) |

|---|---|---|

| 热导率 | 401 W/(m·K) | 237 W/(m·K) |

| 熔点 | 1083°C | 660°C |

| 典型加工工艺 | 烧结、压铸、电镀 | 挤压、压铸 |

| 成本(相对值) | 1.5–2倍于铝 | 基准 |

| 适用场景 | 高功率密度区域 | 中低功耗设备 |

现代智能手机散热已从早期石墨片发展到复合散热方案。典型旗舰机型采用多层结构:SoC与铜箔直接接触(厚度0.1-0.3mm),通过导热凝胶连接至铜制均温板(厚度0.4-0.6mm),外层覆盖石墨烯膜增强横向导热。实测数据显示,采用铜的均温板可使SoC结温降低8-12°C,显著优于纯石墨方案。苹果iPhone 14 Pro的A16芯片采用铜合金散热框架,热阻降低约15%;而三星Galaxy S23 Ultra的真空腔均温板面积达到2724mm²,配合铜网格结构实现整机均匀散热。

笔记本电脑中的铜热管

高性能笔记本散热系统通常包含2-4根铜热管,直径5-8mm,壁厚0.3-0.5mm。ROG Zephyrus G14等产品采用3D均热板技术,将传统热管与均温板结合,热通量提升至80W/cm²。值得注意的是,热管内部铜粉烧结芯的孔隙率控制在50-70%时,毛细力与流体阻力达到最佳平衡,可实现30-50cm的有效传热距离。部分厂商开始尝试铜-石墨复合材料,在保持85%铜导热性能的同时,重量减轻40%。

微型化设备中的铜散热

可穿戴设备受限于空间,采用超薄铜膜(厚度<100μm)结合相变材料(PCM)。华为Watch GT3 Pro使用0.08mm铜箔与石蜡复合材料,热容提升30%。TWS耳机则普遍采用铜镀膜技术,在塑料结构表面沉积2-5μm铜层,既控制重量又改善局部热点。数据显示,铜镀膜可使耳机充电仓内部温度分布标准差从±4.2°C降至±1.8°C。

NVIDIA H100 GPU采用全覆盖铜冷板,接触面积达38cm²,微通道结构水力直径0.5mm,流量3-5L/min时热阻仅0.08°C/W。AMD EPYC 9654处理器配套散热器使用铜底焊接技术,基底厚度8mm,热扩散效率比铝材高68%。液冷系统中,铜冷板的流道设计尤为关键:交错鳍片结构(间距1.5mm,高度5mm)可使Nu数提升至常规设计的1.8倍。

机架级液冷中的铜应用

浸没式液冷采用纯度>99.9%的铜管路,壁厚1.5-2mm以抵抗氟化液腐蚀。单机架40kW散热需求下,铜质冷排表面积需达6-8m²,配合0.3m/s风速可维持ΔT<15°C。Google TPU v4机柜使用铜-铝复合散热片,铜占比60%时实现最优性价比,热阻系数为0.0045m²·K/W。值得注意的是,铜在介电流体中的电化学腐蚀速率需控制在<5μm/年,这要求严格的表面钝化处理。

电源模块中的铜散热

80Plus钛金认证电源中,铜散热片重量占比达15-20%。GaN器件采用直接铜键合(DCB)基板,铜层厚度0.3mm,热阻低至0.24K·cm²/W。三相整流模块中,铜母排截面积与电流关系为:每100A需25mm²截面积,温升可控制在40K以内。服务器电源的铜散热器表面通常进行微弧氧化处理,形成10-20μm陶瓷层,既保持导热又提高耐压至3kV以上。

铜的密度(8.96g/cm³)是铝的3.3倍,在移动设备中成为明显劣势。新型铜合金如C7025(2.5%Ni-0.65%Si)在保持85%热导率的同时,强度提高至450MPa。多孔铜材料(孔隙率50-70%)可实现1.8-2.5g/cm³的密度,热导率仍达150-200W/(m·K)。成本方面,铜回收技术可将废料再利用率提升至95%,相比原生铜节能85%。

先进制造工艺

3D打印铜散热器已实现最小0.2mm的壁厚,复杂内部结构使表面积增加3-5倍。选择性激光熔化(SLM)成形的铜散热器,在50W/cm²热流密度下表现出比传统加工低20%的热阻。纳米铜烧结技术可在250°C低温下实现接头热阻<5mm²·K/W,特别适合chiplet封装。微喷射成形技术能制造100μm级别的铜微针阵列,沸腾换热系数高达100kW/(m²·K)。

异质材料集成

铜-金刚石复合材料(含50vol%金刚石)热导率达600W/(m·K),但成本限制其商用。石墨烯增强铜基复合材料在1wt%添加量下热导率提升25%,且CTE可调至与芯片匹配。近期发展的铜-碳纳米管垂直阵列结构,轴向热导率突破800W/(m·K),有望用于3D IC散热。值得注意的是,异质材料界面热阻仍是主要挑战,分子级接合技术可将界面热阻降至<10mm²·K/W。

(EIAIWR200)漆包铜扁线-3-150x150.jpg)

(EIAIW)聚酯亚胺聚酰胺酰亚胺复合漆包铜圆线-1.jpg)