内螺纹铜管又称非平滑管,是指外表面光滑,内表面具有一定数量,一定规则螺纹的内螺纹TP2紫铜管,由于内螺纹铜管内表面积的增加,所以它的导热性能要比光管提高百分之二十到三十。

目前,国内外制冷行业对内螺纹铜管的质量要求越来越高,越来越向小而高的方向发展。

小,具体是指小规格铜管。

高,具体是指齿型瘦高。一般内螺纹齿顶角α在40度以下时,称该螺纹齿为瘦齿。在横截面积螺纹数n相同的情况下,螺纹齿型越高越瘦其热交换面积就越大。

那么想要做好内螺纹管,应该避免哪些常见缺陷呢?下面将一一列举:

①齿高不够,形状不清(成因:█旋压环外圈太大,尺寸不合适;█母管壁厚太小; █内螺纹芯头外径太小)

★解决办法:◆修复所有破损工模具和母管尺寸◆检查工模具图纸是否正确,如果是生产过程不对,改变制造工艺。

②表面螺旋印记太深或粗糙,螺旋印记不均匀(节距不相等)(成因:█钢球磨损严重或各球体磨损快慢不一;█有铜屑而引起钢球不转;█旋压环外圈太小;█外圈太大而导致球体间的间隙不均匀;█球体大小不均匀。)

★解决办法:◆更换钢球; ◆清洗旋转头并更换整套模具;

③在拉制开始和中间出现断管(成因:█母管壁厚太厚,导致游动拉伸模处拉力太大。同时,管子拉过游动拉伸模后,润滑油膜破裂。这样,在后面旋压和空拉过程中,管子内壁润滑油膜可能太薄或根本没有润滑,从而不能连续拉制;█母管内壁有油污;█母管的凹痕处或压平处太多,导致芯杆和管子内壁贴在一起;█由于芯杆弯曲或间隙太小导致芯杆、游动芯头和内螺纹芯头不能转动;█由于工模具不正确,导致球体不转动;█在旋压过程中减壁量太大导致壁厚太小;█润滑油流量太小,设备配置不正确;█内螺纹芯头外径和游动芯头的外径相比太大,导致内螺纹芯头和管子内壁贴在一起不能转动。)

★解决办法:◆保持游动芯头处的缩减量为8~12%,保证壁厚和外径的公差范围(最好为±0.02,最大为±0.03);◆在把料筐放上开卷机前,检查母管,如果上面油污太多则要放慢拉制速度或干脆拒绝拉制;◆切掉母管有凹痕或扁平的部分,或拉制时遇到这些地方请放慢拉制速度;

◆在抛光了滑动部分后,检查芯杆与游动芯头和内螺纹芯头的间隙;◆在购买或者使用母管前,一定要确认其质量。特别要确认:母管内壁没有油污,盘料上没有凹痕、没有裂缝、没有划痕、没有折叠、没有破裂和没有起层等缺陷;◆在使用前,确认模具旋转状况良好;◆更换旋压环或内螺纹芯头;◆确认润滑设备运转良好,润滑油充足且干净;◆更换游动拉伸外模和游动拉伸芯头。

④表面质量太粗糙或不平整(成因:█母管晶粒太大(超过了0.05mm);█在旋压环里面有异物或铜屑。

★解决办法:◆减小退火温度或提高拉制速度;◆用高压空气吹旋压环内部。

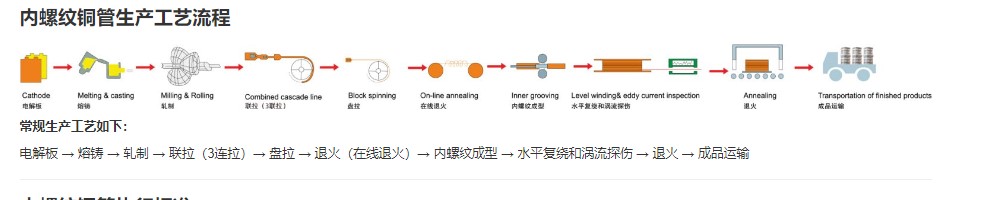

内螺纹生产工艺:电解板 → 熔铸 → 轧制 → 联拉(3连拉)→ 盘拉 → 退火(在线退火)→ 内螺纹成型 → 水平复绕和涡流探伤 → 退火 → 成品运输

金田铜业的内螺纹铜管具尺寸精度高,高散热性能,高清洁度,轻量化的特点,适应薄壁、细径、新型齿新产品趋势。欢迎来电咨询,联系电话:0574-83005999。