本文主要探讨了步进电机的驱动工作原理,重点分析了全步、半步和微步三种控制模式的原理、优劣势及其在自动化设备中的应用。文章基于ADI Trinamic系列产品,详细介绍了步进电机的基本结构和工作机制,并对比了三种控制模式的性能特点。文章还介绍了相关产品,展示了步进电机驱动技术在自动化领域的广泛应用前景。

步进电机在众多自动化设备中发挥着关键作用,具备高可靠性,且在开环控制时能实现高精度定位,在低速运行时可提供高扭矩,所以被广泛应用于工业、医疗、3D 打印、机器人技术等领域。

本文基于ADI Trinamic 系列产品,浅谈步进电机的驱动技术,包括全步、半步和微步控制模式的原理、优劣势。

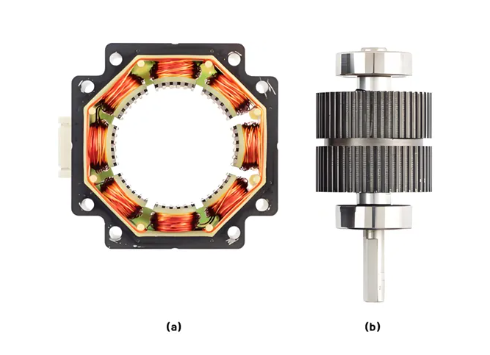

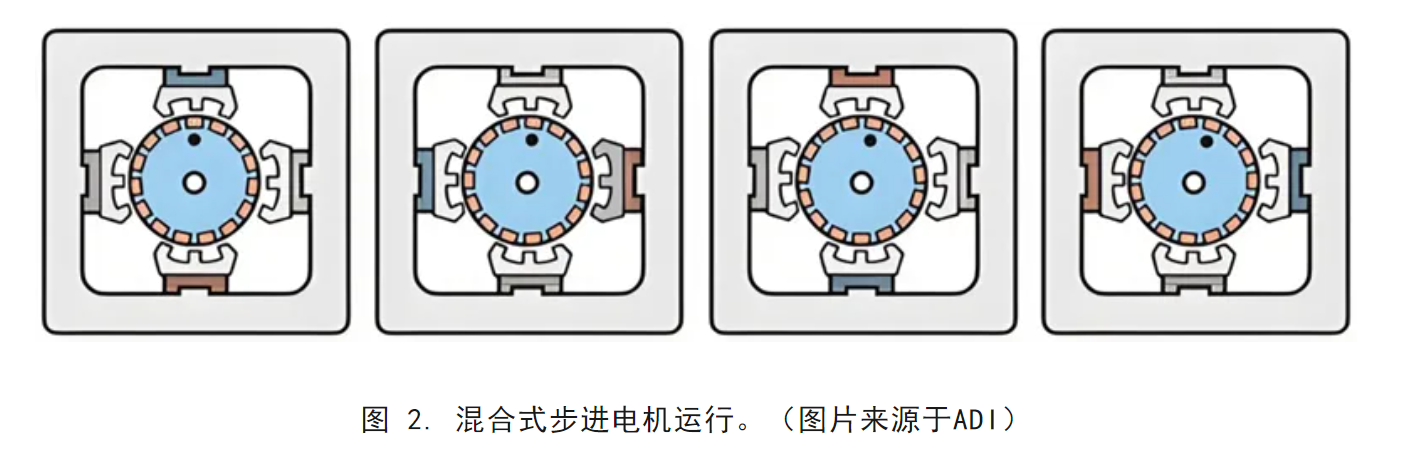

步进电机主要由磁性转子和定子线圈构成。常见的混合 2相步进电机,其转子包含两个磁杯,每个磁杯通常有 50 个齿,且极性相反、相互偏移;定子则有两个绕在转子周围的线圈。这种结构设计使得电机能够通过电磁感应原理实现精确的旋转运动。

图 1. 混合式步进电机结构。(a) 8 极定子。(b) 永磁体转子。(图片来源于ADI)

当按顺序给定子线圈通电时,会产生磁场,该磁场与转子的永磁体相互作用,使转子旋转。

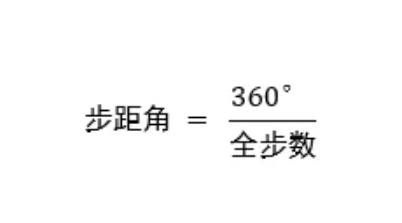

电机通过将完整旋转划分为等距步来实现精确位置控制,例如每转 200 个离散位置的电机,步距角为 1.8°(360° 除以全步数)。电流切换使磁场变化,从而引导转子按步距角转动,且无需位置反馈(开环控制)。这种工作机制使得步进电机在许多需要精确位置控制的应用中具有独特优势。

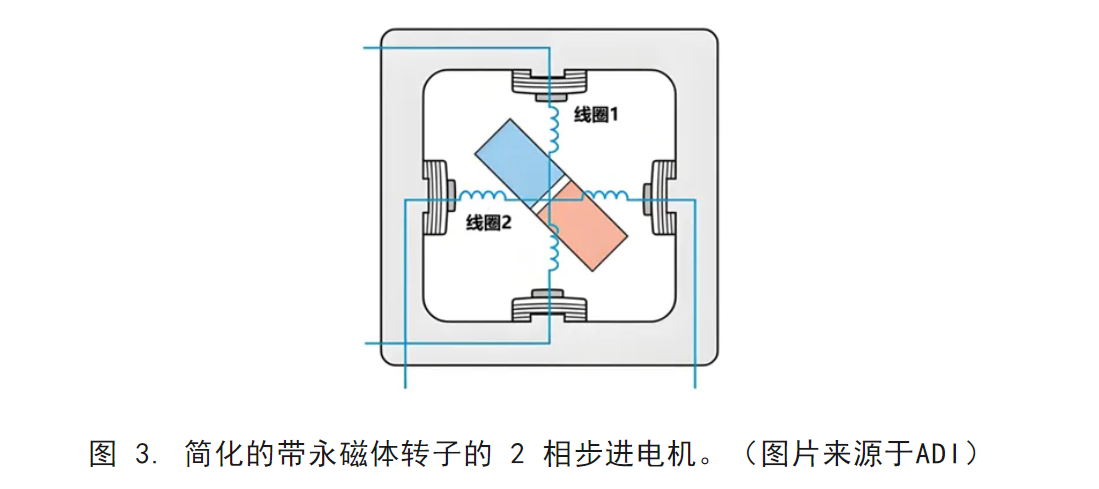

为了更好地理解步进电机的步进行为,我们将评估一个简化的具有一个磁极对的 2 相步进电机模型

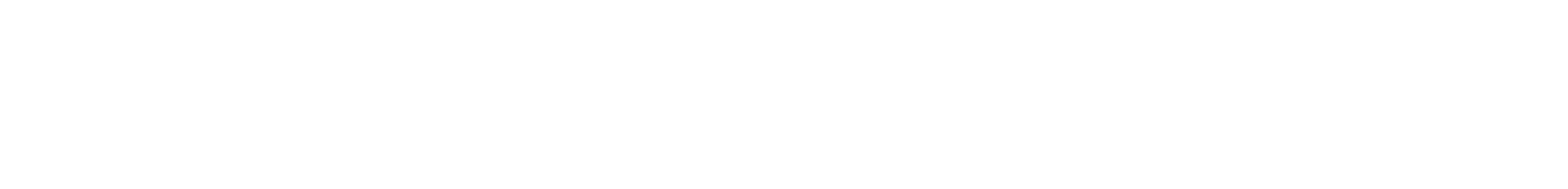

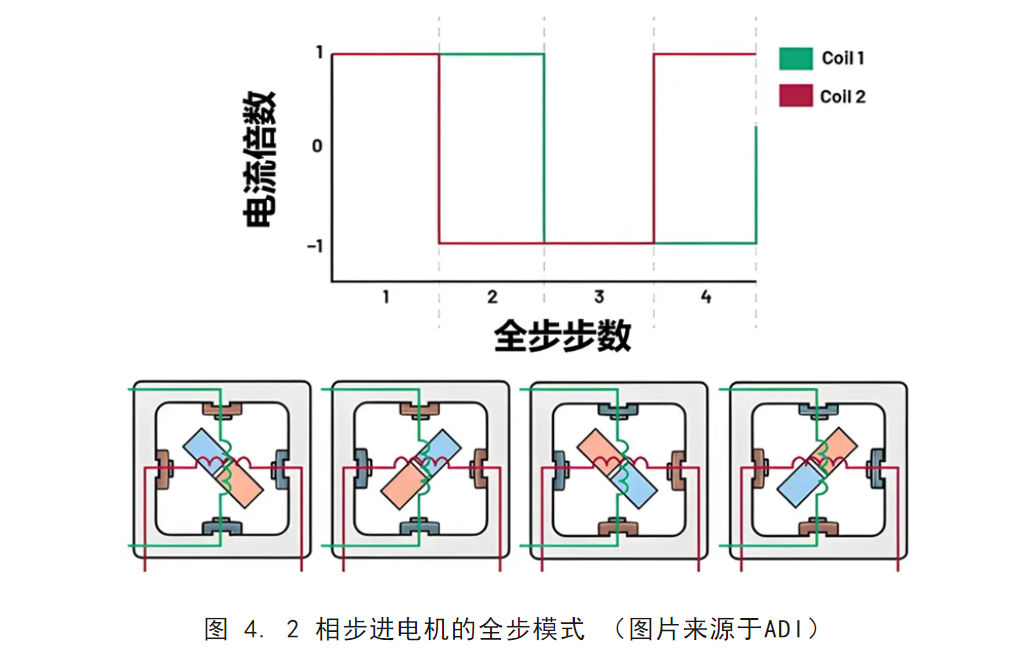

- 原理:驱动器向两个线圈通正或负电流,使两相同时通电以实现最大扭矩。通过切换线圈电流方向,可使电机轴按固定步距角旋转,这种换向模式遵循特定序列。

-

-

-

-

线圈 1 = +I,线圈 2 = -I

如上图,展示了两相步进电机在全步模式下的四个不同状态。每个状态中,线圈的通电情况与上方电流倍数相对应,并且可以看到转子(图中蓝色和橙色部分)在不同通电状态下的位置变化,直观地展示了全步模式下电机的运行原理。

在第一步时,线圈 1 的电流倍数为 1,线圈 2 的电流倍数也为 1;在第二步时,线圈 1 的电流倍数变为 – 1,线圈 2 的电流倍数仍为 1,以此类推,呈现出周期性的变化。

-

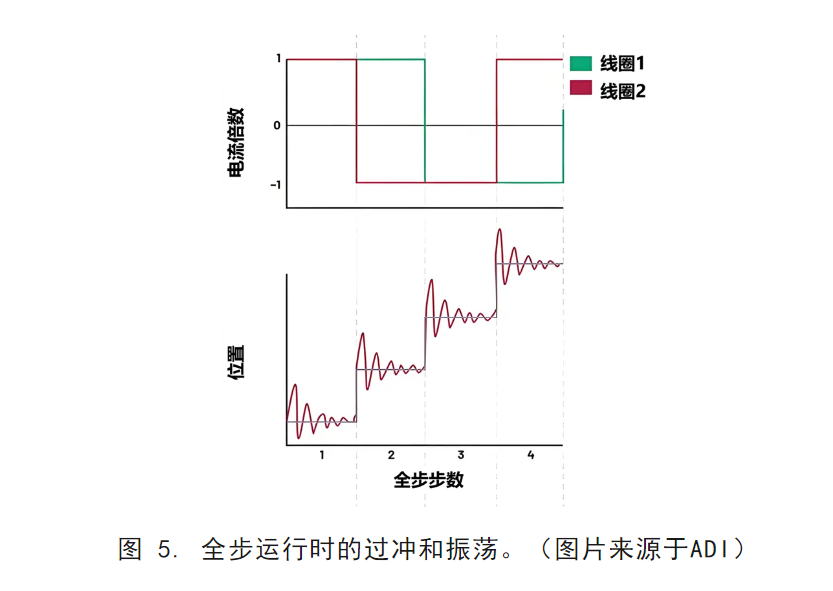

全步模式性能优势与局限:全步模式能实现精确步距、速度控制和高保持扭矩,在高速运行时可最大化扭矩输出。但因其步距较大,会导致电机在运行中产生明显位置跳跃,引发高共振,使电机超过目标位置,从而降低实际施加扭矩,产生振动和噪声。这在一些对精度和稳定性要求较高的应用中可能会带来问题。

如上图,全步模式呈现出周期性的阶梯状变化。可以看到在每个全步切换时,转子位置会出现明显的过冲(overshoot,即位置超过了预期的稳定位置)和振荡(ringing,即位置在稳定位置附近波动)现象。例如,在从第一步切换到第二步时,转子位置先快速上升超过了第二步的稳定位置,然后在该位置附近振荡一段时间后才逐渐稳定。

-

-

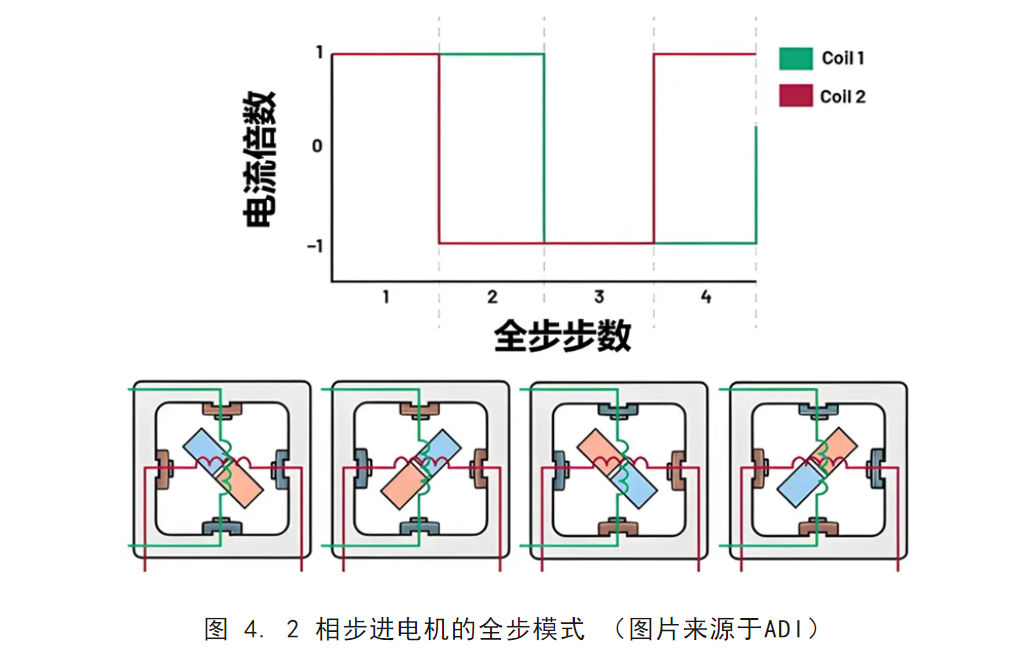

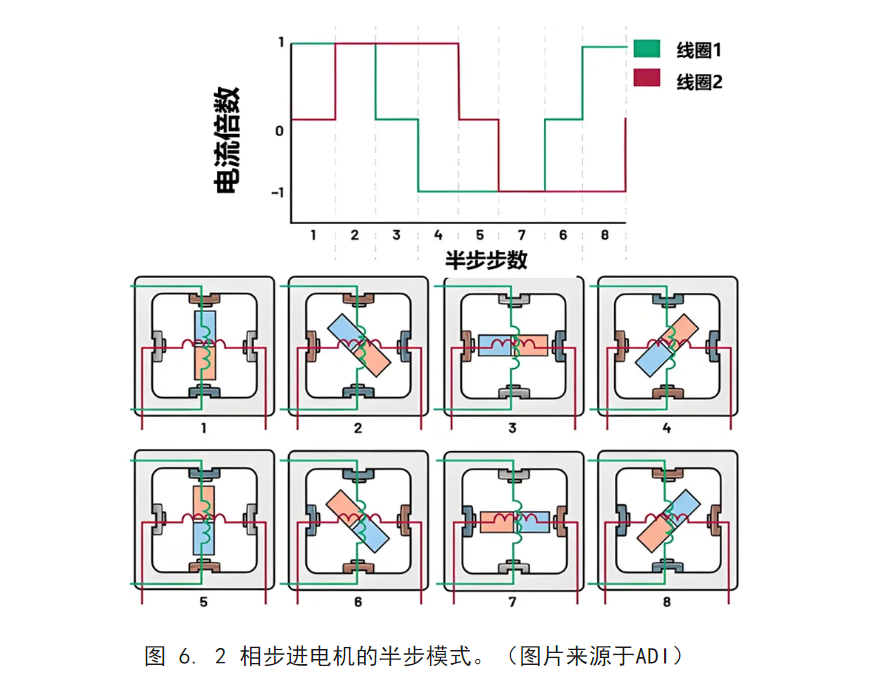

原理:半步模式在全步模式基础上,通过在两相通电切换过程中增加一个额外电流状态,使每个磁极对的转子位置数量翻倍,达到八个,从而将步长减半,实现位置分辨率的提升。电机驱动器通过交替进行单相和双相励磁来实现这种半步行为。

如上图,展示了在八个半步状态下,两个线圈的电流倍数变化情况。可以看到电流变化更加频繁,与全步模式相比,电流状态的切换更加精细,这是为了实现更小的步长。

- 性能优势与局限:半步模式在一定程度上改善了位置过冲、振动和噪声问题,低速时旋转扭矩略有增加。但由于电机仍存在相对较大的位置跳跃,其旋转并非完全平滑,尤其在低速运行时,这种不平稳性更为显著。这促使了对更精细控制方式 —— 微步控制的需求。

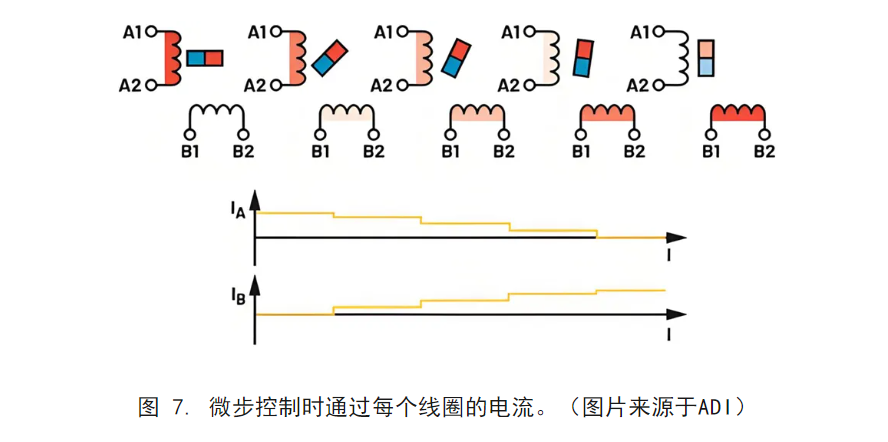

微步控制是一种先进的控制方法,它允许电机旋转到全步之间的多个中间位置,从而显著提高位置分辨率并实现更平滑的低速旋转。通过将每个全步细分为一系列等距的微步来达成这一目标。

如上图,展示了微步控制过程中电机的不同状态,包括线圈 A1、A2 和 B1、B2 的通电情况以及转子的相应位置变化,直观地呈现了微步控制下电机的工作过程。

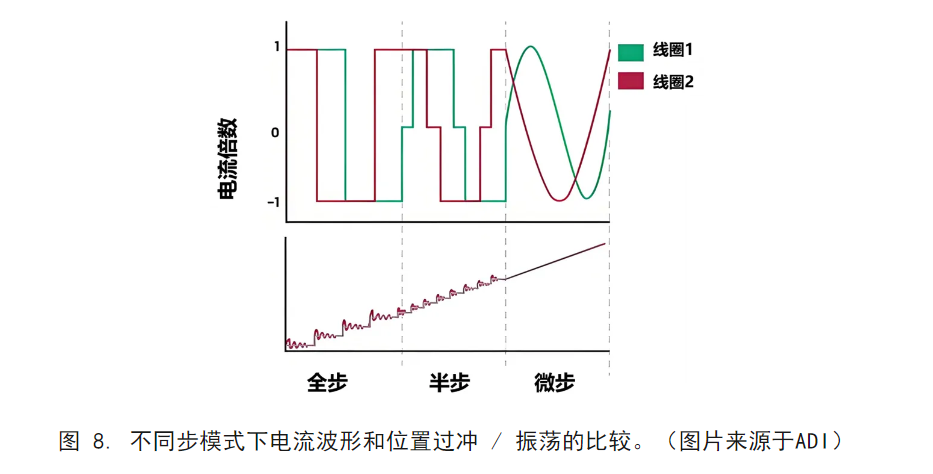

如上图,绿色曲线(线圈 1)和红色曲线(线圈 2)分别展示了在不同步模式下两个线圈的电流变化情况。可以明显看出,全步模式下电流变化是阶梯状的,半步模式下阶梯更细密,而微步模式下电流变化趋近于正弦波,更加平滑。

下方是位置过冲 / 振荡图,展示了在不同步模式下转子位置的变化情况。全步模式下位置过冲和振荡明显,半步模式有所改善,微步模式下位置变化更加平稳,几乎没有明显的过冲和振荡,进一步说明了微步控制在改善电机运行性能方面的优势。

微步控制实现了最佳的运行行为。在这里,相不仅被接通和断开,还被充入不同的电流值。

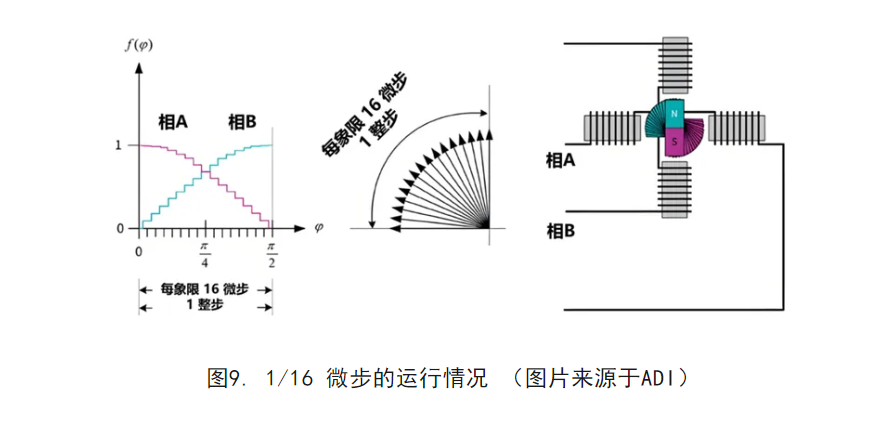

两个相由偏移 90° 的近似正弦波控制。一个全步被分成更小的单元。这些被称为 “微步”。微步分辨率是一个全步被划分成的中间位置的数量。

左侧图示:两相(相A 和 相B)的电流变化曲线。可以看到 相A 和 相B 的电流曲线呈近似正弦波且相互偏移 90°。图中标注了 16 个微步和 1个整步,说明了在一个全步内被细分为 16 个微步,通过控制两相电流的变化来实现微步控制。

中间图示:这是一个角度示意图,展示了 1 个整步被划分为 16 个微步的情况。

右侧图示:展示了微步控制在实际电机结构中的应用场景,说明通过对两相线圈电流的精确控制,实现转子在更小步距下的精确旋转。

微步分辨率越高,相电流的理论正弦波形就越平滑。由于在微模式下的行进距离与全步操作相比显著减小,瞬态效应也显著降低。然而,在实践中,仅指定正弦设定点不足以获得正弦相电流。电感器的切换以及其他干扰效应需要进一步的措施来保持非常平稳的运行。

1.5 步进电机三种模式优劣势(全步,半步,微步)

| 控制模式 |

优势 |

劣势 |

| 全步模式

|

1. 步距和速度控制精确,适合常规场景

2. 保持扭矩高,能应对大静态扭矩需求

3. 高速时扭矩输出大,利于高速运转 |

1. 步距大,位置跳跃明显,定位精度不足

2. 易共振,导致超目标位置、扭矩降低,产生振动和噪声 |

| 半步模式

|

1. 位置分辨率提升,精度比全步好

2. 缓解全步的过冲、振动和噪声问题

3. 低速时扭矩略有增加,适合低速带载 |

旋转不够平滑,尤其低速时不平稳性突出,无法满足高精度平滑需求 |

| 微步模式

|

1. 位置分辨率极高,可实现精细位置控制

2. 运行平滑,大幅降低振动和噪声,稳定可靠

3. 应用广泛,适用于多种高精度、低噪领域 |

1. 实际精度受电机构造、负载、电流精度等影响

2. 停在微步位置时,增量扭矩会降低 |

最后

步进电机驱动技术在自动化领域中占据着举足轻重的地位,其从基础的全步、半步模式发展到先进的微步控制技术,不断满足着各行业对高精度、低噪声、高效率的需求,无论是在工业生产、医疗设备,还是在新兴的物联网、机器人等领域,都展现出了广阔的应用前景和巨大的发展潜力。

抗电晕漆包铜圆线-3.jpg)