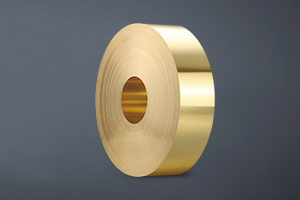

什么是内螺纹铜管

内螺纹铜管又称非平滑管, Inner Grooved Copper Tube(IGT),是指外表面光滑,内表面具有一定数量,一定规则螺纹的内螺纹TP2紫铜管。

由于内螺纹铜管内表面积的增加,所以它的导热性能要比光管提高百分之二十到三十。

内螺纹铜管的发展大致经历了山型齿内螺纹管、梯型槽内螺纹管、顶角型内螺纹管、细高齿型内螺纹管。目前,又陆续推出了高低齿齿型、齿顶开槽、双旋向等内螺纹铜管。

内螺纹铜管尺寸参数及对传热性能的影响

外径

目前的内螺纹管管径主要有12.7mm,9.52mm,7.94mm,7mm,6.35mm和5mm等几种规格,其中9.52mm与7mm应用最为普遍。

并且随着铜价等原材料上涨及国家对空调能效的要求,铜管正朝着细径薄壁的方向发展,但管径太小会造成冷媒阻力变大,薄壁会使工作中管子出现泄漏或者爆裂的可能性增加。

底壁厚

内螺纹铜管底壁厚一般在0.20~0.30mm范围内,底壁厚越薄传热效果越好,但底壁厚过薄会削弱管材的强度以及齿的稳定性,不仅不利于后道工序的U形弯管质量与焊接质量,而且同样也会因齿的稳定性差,影响传热效果。

齿高

齿高是影响传热的重要因素,增加齿高会使内表面换热面积和刺破液膜能力增加,内螺纹管传热效果增强,但齿高的增大受加工技术的限制。目前内螺纹铜管齿高一般在0.10~0.25mm范围内。

螺旋角

螺旋角的存在是为了使流体旋转,使管道中流体产生与径向不同的二次流,增加湍流的强度,从而使对流换热得到加强,换热系数随之增加,所以螺旋角增大能增强换热系数。

但随着螺旋角的增大,压力损失也随之增加,故螺旋角也不是越大越好,而是有一个合理的范围。

齿顶角

齿顶角小,有利于增加内表面换热面积,减薄冷凝传热的液膜厚度,增加蒸发传热的汽化核心。

齿顶角过小,则内螺纹管齿的抗胀管强度过小,齿高在胀管后被压低的程度及齿型的变形量增加会引起传热效率减低,因此在保证齿的抗胀管强度的前提下,内螺纹铜管的齿顶角尽可能小些。目前一些内螺纹瘦高齿齿顶角能达到20°左右。

齿数(螺纹数)

增加齿数即螺纹条数能够增加汽化核心的数目,有利于沸腾换热,增加内表面换热面积。

但是齿数增加过多,会使齿间距过小,反而减弱了管内流体的被搅拌强度,且加大了齿间液膜厚度,增大了热阻,而降低了换热能力,使得内螺纹铜管的换热效率趋近于光管,故齿数应控制在一定的范围内为宜。

槽底宽

槽底宽尺寸大有利于传热,但槽底宽尺寸过大,胀管后齿高被压低的程度及齿型的变形量增加,传热效率将降低,因此在保证抗胀管强度的前提下,槽底宽大些好。

润周长

增加润周长可以增加汽化核心数,使蒸发传热效率显著提高。因此,对于蒸发器用管,内螺纹铜管管内横截面润周长越大越好。润周长的增加,可以通过增加齿高和减少齿顶角来实现。

(EIAIWR200)漆包铜扁线-3-150x150.jpg)

抗电晕漆包铜圆线-3.jpg)