新能源汽车的动力电池系统由多个电芯组成的模组构成,通过导电连接串联起来。当前,软铜排因其优异的导电性能、外部绝缘保护和中间柔性结构而成为新能源汽车首选的连接方式。这些特点使得软铜排在汽车行驶中能够有效缓冲应力,确保车辆的安全性与稳定性。因此,作为关键连接器的铜排的性能至关重要。为确保新能源汽车使用的铜排符合标准要求,必须执行一套标准化的检测流程。

本文基于客户委托的铜排测试方案,并参考了主要相关标准,综合分析了铜排在基础性能、电性能、环境适应性及机械性、阻燃能力和老化耐久性等方面的测试需求。文中对各项测试项目进行了理论分析,并展示了实际操作过程。

铜排,在电池包内部扮演着连接和导电的关键角色,亦被业界称之为busbar。其首要功能是实现电池单体之间的电气连接,确保电流的有效传输。随着制造商追求更高容量的电池以延长电动汽车的续航里程,电池包设计的紧凑性使得电池产生的热量易于在中部集中。这种设计带来的挑战之一是散热问题日益严峻。采用铜排作为软连接,能够促进电池包内部的热能迅速分散,从而维持电池模组的温度在理想范围内,进而铜排在承担导电职责的同时,也发挥了重要的散热作用。

铜排作为关键的车辆组件,必须满足特定的性能标准以及符合道路车辆部件的相关规范。尽管目前尚无专门针对电池包铜排的具体标准,但其要求主要参照以下几个国家标准和国际标准:GB/T 25085(ISO 6722)涉及道路车辆使用的60V至600V单芯电线、GB/T 31467.3关于电动汽车用锂离子动力蓄电池包和系统的要求、GB/T 28046.3涵盖道路车辆电气及电子设备在机械性能方面的环境条件与试验、GB/T 28046.4涉及道路车辆电气及电子设备的气候负荷环境条件与试验。

在进行铜排测试时,主要关注以下几个方面:

1. 外观检查,确保铜排无明显缺陷或损伤。

2. 进行理论分析和实际测试,通过图片展示来评估铜排的性能。

3. 对关键测试项目进行失效因素分析,以识别可能的问题并采取预防措施。

铜排在电动汽车中的重要性不容忽视,因此在设计和生产过程中,必须严格按照相关标准进行测试和评估,以确保其可靠性和安全性。

在铜排的生产过程中,外观检查、尺寸测量和电压降测试是三个关键的质量检验步骤。这些检验程序确保了铜排产品符合出厂技术标准和设计要求。

外观检查旨在确认铜排的表面状况是否满足预定的技术标准。检查时,要求铜排表面必须平整、无毛刺、无明显缺陷及变形。这一过程通常通过目视检查完成。

尺寸测量的目的是验证铜排的物理尺寸是否与设计图纸一致。不合规的尺寸可能会对最终装配产生负面影响。尺寸检测通常使用卡尺进行,以确保精度。

电压降测试用于评估铜排在通电状态下的性能。考虑到铜排固有的内阻,测试会测量接触两端的电压降,并与输出电压进行比较,确保其值符合技术规范。这一过程需要通过设定电流并利用高精度万用表来完成。

这三个步骤共同构成了铜排质量控制的核心,确保每一件产品都能达到高标准的质量要求。

铜条的电阻率是影响其电压降的一个关键因素,而这又与材料的种类密切相关。在当前的制造工艺中,紫铜被认为是制作铜条的优选材料,因为它具有良好的延展性、出色的抗腐蚀性以及较高的导电性。

电性能评估

进行电性能测试的主要目的是准确测算出铜条的导电率和电阻系数,以确保其基本参数满足特定的技术要求。这一过程可以参照GB/T 351标准中的推荐方法来进行。

耐电压与绝缘电阻测试

铜条作为电池组件内部的关键连接和导电部件,通常需要能够承受200至300伏特的高压。如果其耐压和绝缘性能不达标,可能会引发诸如漏电增加、内部短路等问题,甚至可能导致安全事故的发生。因此,进行型式验证是至关重要的。

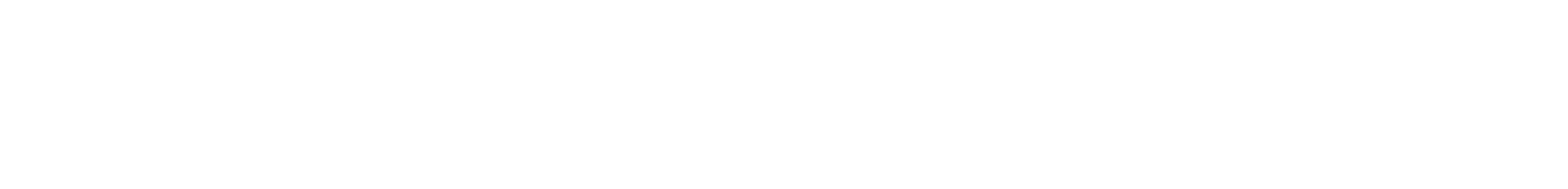

具体的测试方法是,在一定的相对湿度条件下,将锡铂纸均匀地缠绕在铜条的绝缘层外。然后在总成导体与锡铂纸之间施加500至2500伏特的交流电压(对绝缘层施加500伏特的直流电压),并持续该测试过程1分钟。在此期间,铜条的绝缘层不应被击穿,或至少应满足最低的绝缘要求。图4展示了耐压和绝缘测试在实际中的应用案例。

耐压绝缘操作布置

耐压绝缘的有效性受表面绝缘材料和测试电压的影响。在选择合适的测试电压方面,对于额定电压低于500V的设备,建议采用500V或1000V作为测试标准;而额定电压超过500V的设备,则应选择1000V或2500V进行测试。在材料选择上,制造商必须基于产品性能要求选用合适的绝缘材料,以确保产品能够通过验收标准。

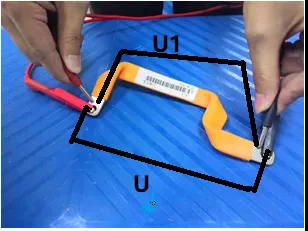

温升试验操作布置

温升试验旨在控制铜排在运行过程中产生的热量。该试验方法包括:在规定的环境温度条件下,对铜排的两个导流端施加额定电压并通过额定电流。经过至少一小时的热平衡后,测量铜排表面的温升。影响铜排温升的主要因素包括导流端与铜排之间的接触电阻以及环境温度。

导流端与铜排的连接松动会导致接触电阻异常增加,根据功率公式W=I2*R*t,若在特定时间内电流稳定,接触电阻的增加会导致热功率的显著提高,进而使得接触点温度上升。为防止接触电阻过高,必须采用适当的螺栓来紧固导流端和铜排。

测试环境中的空气流动不畅会导致铜排产生的热量无法有效散发,长时间累积会使得周围环境温度升高,进一步导致铜排表面的温度上升。此外,如果环境箱内的风速过大或部分铜排靠近出风口,也可能引起铜排表面温度分布不均。因此,在选择测试环境时,应确保其稳定性。

低温和高温试验旨在模拟铜排在实际操作中可能遇到的极端气候条件,以评估铜排在经历极端温度后,其外观是否出现变形以及其绝缘和耐压性能是否有所降低。

在进行铜排的性能验证过程中,必须遵守特定的温度存储和冲击试验标准。首先,低温存储应在-40℃或更高温度下进行,持续时间不超过24小时。而高温存储则应保持在85℃或以下,时间上限设定为48小时。这些条件是根据GB/T 28046.4标准制定的,该标准考虑到了我国北方地区可能遇到的最低气温以及产品在车辆中安装位置对高温耐受性的影响。

进一步地,铜排的温度冲击试验旨在检验其在极端温差条件下的性能稳定性。根据GB/T 31467.3标准的规定,铜排需要在-40℃至85℃范围内经受交替温度环境,其中转换时间为30分钟以内,每个极端温度持续8小时,并需完成5次循环。这一过程旨在评估铜排在经历极限温差冲击后,其外观是否出现变形、绝缘与耐压性能是否下降以及电压降是否符合要求。

在未特别规定的标准条件下,铜排busbar需进行不带电的温度冲击测试。该过程包括对测试前后的外观、电压降及绝缘性能的评估。

铜排还需经过湿热循环测试以验证其在高温高湿环境下的性能稳定性。测试依据GB/T 31467.3规定执行,旨在确认铜排在至少80°C和85%湿度条件下,其物理形态及电气性能(包括绝缘和耐压)是否保持合格标准。图9详细呈现了温湿循环试验的布置。

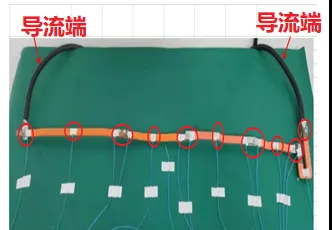

铜排作为电池包的关键连接部件,必须通过振动和机械冲击测试以确保其结构完整性。这包括检验其在受到振动或冲击后是否出现断裂或形变,并确保其绝缘和电压降指标依然满足要求。

在执行电池系统铜排的振动和机械冲击测试时,我们遵循两个主要国家标准GB/T 31467.3和GB/T 28046.3。根据GB/T 31467.3标准,随机振动测试应覆盖10~1000Hz的频率范围,均方根加速度值(RMS)设定为27.8m/s^2。对于机械冲击,按照相同的标准施加25g的冲击力持续15ms,或者依照GB/T 28046.3标准选择适合的参数进行试验。

至于阻燃性能,由于电池系统存储大量能量,存在火灾和爆炸风险,因此作为关键连接部件的铜排必须具有良好的阻燃性。根据GB/T 2408标准的规定,我们通常采用垂直燃烧法来评估其阻燃性能,并记录下余焰燃烧的时间。一般而言,铜排的阻燃性能需要达到V-0级,这是对材料阻燃性能的一种严格要求。

通过这些标准化的测试方法,我们能够确保铜排在振动、机械冲击以及阻燃性能方面符合严格的质量标准,从而保证电池系统的安全运行。

老化测试旨在评估铜排总成在持续高温影响下,其表层绝缘层是否出现开裂或变形,并检验绝缘及耐压性能是否下降。该测试遵循GB/T 25085标准中的“240小时短期老化”和“3000小时长期老化”方法。

“短期老化”测试模拟了热漂移效应,以观察铜排绝缘材料在短期内是否因热胀冷缩而受损;而“长期老化”则专注于评估材料的耐热性,即长时间暴露于高温后,材料性质的变化及其对绝缘和耐压性能的影响。测试过程中,铜排总成的布置、目视检查以及绝缘性能测试均有详细记录。

最终结果显示,经过老化处理的合格绝缘材料在外观和性能上均满足标准要求。

汽车产业的未来发展将显著倾向于电气化方向,其中电气化的核心动力将引导产品的研发重点转向高压大电流的应用。目前,常规实验室的检测能力主要局限于24V或48V的范围内。相比之下,上电科作为一个全面的科研实验机构,拥有专业的新能源产品实验室,其检测能力能够覆盖高达DC 2000V至2400A的范围。

(EIAIWR200)漆包铜扁线-3-150x150.jpg)