北极星风力发电网讯:展望风电叶片技术接下来的演进,突破将集中于材料、结构、工艺三个环节之上。

文 |《风能》杂志 夏云峰

叶片,是风电机组最重要的部件之一,直接左右着机组的发电效率与成本。在碳中和时代正式开启与风电全面走向平价上网的大背景下,叶片的重要性会进一步凸显。从某种意义上来说,叶片技术未来能取得多大的突破,将在很大程度上决定着风电市场竞争力的成色。

那么,国内风电叶片行业的发展现状如何?面临着哪些挑战?如何应对?带着这些问题,本刊记者近日走访了部分叶片企业。

“三化”下的挑战

纵览风电叶片发展历程,大型化趋势日趋明显,近五年更有加速之势。

中材科技风电叶片股份有限公司(下称“中材叶片”)总经理王欣以陆上风电为例向《风能》介绍,叶片长度从40米增至60米花了10年左右的时间,升到80米用时近5年,随后却在两年内从80米增至90米。“2021年,大家觉得80米级别的产品很有竞争力了,2022年客户的需求已经提高到90米级别。”

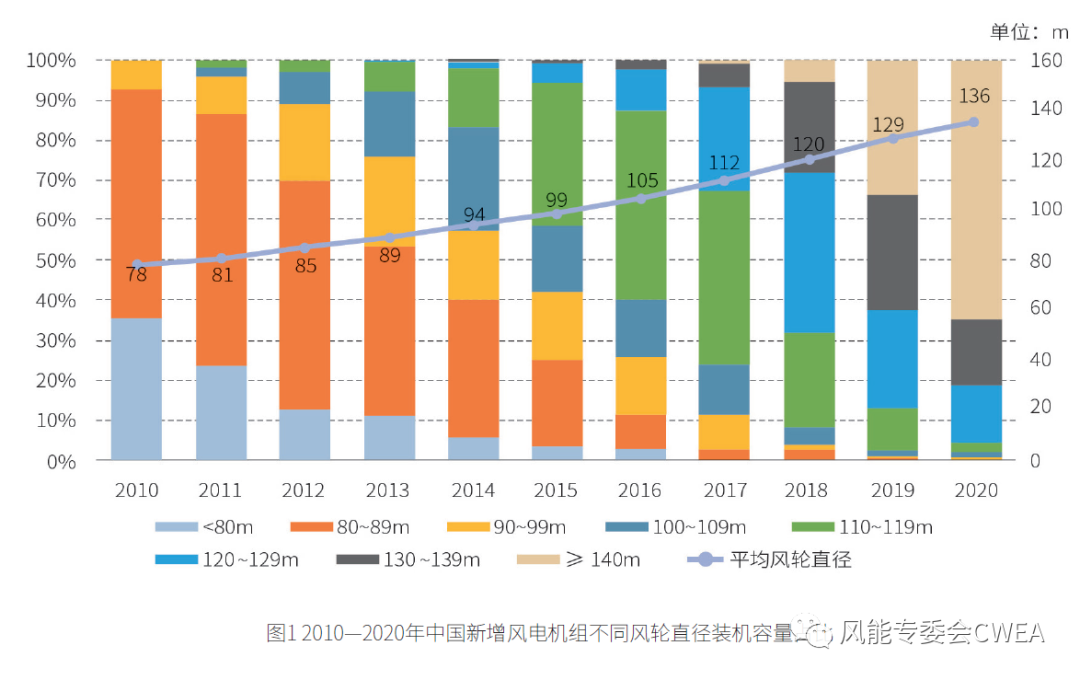

行业数据佐证了上述观点。据中国可再生能源学会风能专业委员会(CWEA)统计,2010年,我国新增风电机组的平均风轮直径为78米,2020年达到136米。2010~2015年,我国新增风电机组平均风轮直径年均增长4.5米,2016~2020年则年均增长7.8米。目前,我国最长陆上风电叶片达到91米,相当于30层楼的高度;最长海上风电叶片为103米,接近于4个标准篮球场的长度。

图1 2010—2020年中国新增风电机组不同风轮直径装机容量占比

叶片的大型化,被视为增强风电机组捕风能力以及降低风电项目成本的主要途径之一。背后的逻辑在于,根据理论发电量计算公式,风电机组产生的电能与叶片长度的平方成正比,增加叶片长度可以带来较为可观的发电量提升。而大容量机组搭配长叶片,能够减少同等装机规模项目所用的机组数量,相应降低机组及其施工安装等方面的投入。

可问题是,由于叶片成本占到风电机组的1/5以上,叶片长度增加将一定程度上推高其自身以及整机的成本,这显然与市场走向相左。2021年以来,风电机组投标价格屡创新低,陆上风电徘徊在2000元/千瓦,海上风电低至4000元/千瓦。叶片价格同样一路下滑,仅2021年的降幅就超过了20%。

更严重的是,叶片长度的增加还会导致叶片自重的上升,进而对净空等方面形成挑战。换句话说,要让通过研制长叶片来提升发电量变得可行,就必须想办法控制好叶片自重,并使之具有更高的强度、刚度等,以确保整机系统的安全平稳运行。

轻量化,由此成为叶片发展的一大趋势,通常是从材料、工艺等的改进入手,以降低叶片重量。

轻量化设计的更大价值在于,它可以降低机头的载荷,进而使传动链、塔筒、基础的优化成为可能,最终推动整机降本。

叶片发展的另一个趋势则是定制化。

据王欣介绍,“客户现在会结合项目和整机系统的特点,在叶片上提出更多的个性化要求,对产品需求的把控更强了。为此,需要开展一体化设计,实现联合降本。”

个性化叠加大型化,导致叶片产品换代周期越来越短。据悉,2020年前,一款新叶片的市场生命周期是3~5年;2021年以来缩至2年。这给从研发到模具都带来巨大压力,目前一个型号的模具仅能使用2年左右。

面对上述挑战,加快创新势在必行。

“叶片技术接下来有望实现突破的是三个方向,即新材料、新结构、新工艺。”株洲时代新材料科技股份有限公司(下称“时代新材”)副总经理兼风电产品事业部总经理侯彬彬向《风能》表示,“气动性能出现突破的可能性很小,毕竟叶片气动设计所用的理论已经使用了几十年,但在一些具体翼型的使用和组合方面还是有提升空间的。”

材料替代成效显著

叶片由增强纤维、树脂基体、芯材等构成。其中,增强纤维需要具有高模量,以提高叶片的刚度;树脂基体需要黏度低,能够快速灌注,且缺陷低、成型效率高;芯材用于提高叶片的稳定性。在叶片总成本中,这些原材料合计80%左右。因此,选用更优质的材料,成为提升叶片性能、降低其成本的关键所在。

玻璃纤维是叶片所用的主要增强纤维,经过多年的大规模应用,工艺早已成熟。短期内玻璃纤维的主导地位难以撼动。

近年来,基于降重等方面的考虑,企业一直在探索应用碳纤维材料。研究表明,碳纤维的密度比玻璃纤维低30%~35%,应用碳纤维可使叶片减重20%以上;碳纤维的拉伸模量比玻璃纤维高3~8倍;碳纤维拥有更强的抗疲劳性能,能够延长叶片的使用寿命。

然而,现阶段有两大因素制约着碳纤维在风电领域的批量化应用:一是碳纤维的价格居高不下,是玻璃纤维的10倍以上;二是供应能力不足,全球碳纤维企业的产能有限,且向其他行业倾斜,真正可用于风电叶片的碳纤维少之又少。

“对叶片而言,为适应平价上网的要求,新材料的成本不能过高,否则就是再好的材料也用不起。因此,碳纤维的批量化商业应用仍需时日。”王欣强调。

为了在成本处于可接受的范围内充分利用碳纤维的优点,叶片企业也在尝试将玻璃纤维与碳纤维混杂的应用方式。

此外,业界还普遍在主梁、叶根等传导载荷的部位采用高模量玻璃纤维,以实现叶片的轻量化设计。

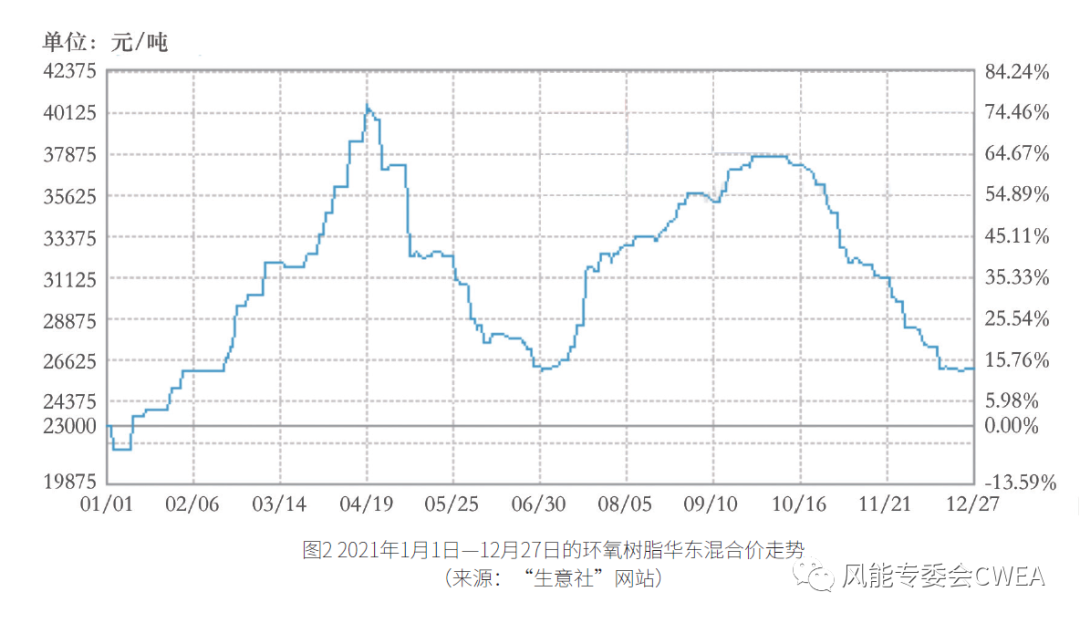

在树脂基体方面,环氧树脂是主流,但面对近几年其价格的急剧上涨,叶片企业加快了以聚氨酯树脂取而代之的步伐。

“生意社”网站的数据显示,2018~2019年,环氧树脂的市场均价为1.6万~1.8万元/吨,但从2020年下半年开始上扬,2021年4月攀升至4万元/吨的高位,目前回落到2.8万元/吨。

侯彬彬指出,这一波价格上涨,背后存在资本炒作的因素,再加上供需关系紧张,“价格确实非常夸张”。

环氧树脂价格高企,凸显了聚氨酯树脂的成本优势,且后者的机械性能和抗疲劳性能更优,灌注和固化速度快,加工性能好,有机物挥发性低。这些都为聚氨酯树脂批量用于风电叶片奠定基础。

至于夹芯材料,一个已见成效的发展方向是使用PET材料替代巴沙木、PVC。

巴沙木生长速度快,木质密度低,每立方米的重量仅为0.1吨,被称为“世界上最轻的树”。它不易变形,强度以及柔性适中,是一种理想的叶片夹芯材料。

只是作为天然材料,巴沙木自身同样存在缺陷:主产地限于厄瓜多尔、印度尼西亚、巴布亚新几内亚;易吸水,沿着长度方向和垂直方向的性能差异大;产业链长,从砍伐到切成套材需要历时数月,任何环节出问题都会影响供应。2019―2020年,受风电“抢装”以及新冠肺炎疫情爆发的影响,巴沙木供应一度成为行业的“瓶颈”,价格水涨船高,2020年曾突破2万元/立方米,接近于2019年的3倍。

在此背景下,实施PET替代巴沙木被提上日程。以时代新材为例,其在生产叶片所用的夹芯材料中,PET占一半,巴沙木与PVC占一半,前者的比重还在上升。

由此带来的益处是显而易见的。首先,PET属于成熟的工业化制品,且实现了完全国产化,供应更有保障。其次,PET的耐温性能优于PVC,能够很好地应对叶片变长后铺层增多带来的温度上升问题。再次,PET材料是可回收利用的。更为关键的是,PET的价格只有巴沙木、PVC的一半,批量替代可以大大降低叶片成本。

“2021年,面对上游原材料价格的疯涨,叶片价格仍能下降超过20%,就与PET材料的批量替代有重要关系。”侯彬彬说。

在他看来,基于废旧叶片环保回收利用的需要,可降解的热塑性树脂或将是未来叶片新材料应用值得关注的一个方向。

结构设计有待优化

近些年风电叶片结构上出现的一个明显变化是,将之前主梁位置的双腹板结构设计,改为单腹板设计。

另外,为了解决长叶片的运输难题,业内还在尝试研制分段叶片,但进展缓慢,尚未形成可批量应用的成熟解决方案。

据王欣介绍,分段叶片的连接主要有两种方式:一是机械连接,通过法兰和螺杆连接分段,缺点是会增加重量和成本,叶片质量会在连接处发生突变;二是粘接胶连接,这种方式仍有待解决现场定位夹紧、快速固化等方面的问题。

接下来,挑战现有设计标准有望成为叶片结构实现进一步突破的方向。

侯彬彬告诉《风能》,在叶片尺寸越来越大后,为了满足刚度的要求,有可能会将叶片设计得很“笨重”,但实际上部分设计余量是偏大的,存在优化的空间。“我们正在做的是,借助多目标优化算法平台,运用叶片参数建模,进行反复迭代。”

他提醒,这样做的前提条件是,要有足够的测试数据、材料数据、生产数据积累,并通过更多的试验与测试来加以验证。

王欣指出,为挑战现有的设计标准,必须提高设计的精细化程度,管控好批量制造的产品质量一致性。否则,一旦制造过程中的工艺控制和质量控制出现波动,由于安全余度较之前有所调低,产品投运后发生问题的概率将增加。

工艺革新多点开花

工艺,是利用生产工具对原材料进行加工或处理,最终使之成为成品的方法与过程。就风电叶片而言,近些年得以推广的工艺包括在线灌注与拉挤技术。

在线灌注是针对树脂而言的,“最开始,树脂的混合、脱泡、灌注分别采用专门的设备。现在开发出新的设备,可以一边混合,一边脱泡,一边灌注。”侯彬彬解释道。

采取这种方式,既降低了产品质量风险,大幅减少了工人数量,灌注效率也会显著提升,单支叶片的灌注时间从十几个小时缩短至三四个小时。

据王欣介绍,运用拉挤成型工艺将碳纤维或玻璃纤维制成主梁的技术日臻成熟。“它可以减少工序,相应减少模具的投入。与灌注工艺相比,拉挤的树脂含量更低,可以使叶片重量下降3%左右。”

从中长期来看,依靠数字化、智能化技术实现叶片生产线的自动化,被业内寄予厚望。

长期以来,叶片制造严重依赖人工,不利于保障产品质量,生产效率同样大大受限。

近些年,伴随数字化、智能化技术的广泛渗透,叶片企业大力推进生产线自动化,目前叶片表面打磨、切边、涂装,螺栓装配,叶片及部件转运等环节均已实现自动化,但铺层工序仍无法采用机器作业。最主要的原因是,这个过程需要铺几十层玻璃纤维布,牵涉到曲面、布的搭接以及各种尺寸,且不能有褶皱,还存在树脂的化学反应,影响因素多,控制难度大。

另一个正在被推广的新工艺是预制件,即采用模块化的生产方式,将主梁、后缘梁、腹板等预先制造出来,再在模具中完成组装。

侯彬彬认为,这一方式也有可能应用于模具上,在将来叶片设计实现标准化的情况下,将模具分成几段标准化模块,根据需要组合使用,从而延长模具的寿命。

眼下,为了化解叶片更新换代给模具带来的压力,通常采用家族化设计,在设计模具时即兼顾多个叶片型号,后期通过延长或更换某一段的方式来提高模具的复用率。

测试能力亟需提升

作为基础性支撑,叶片技术的快速迭代同样考验着试验验证体系。记者了解到,目前风电企业已针对所用原材料建立起较为完善的测试能力,足以满足批量应用材料与新材料的试验需求,最大的挑战来自于叶片性能测试。

侯彬彬告诉《风能》,业内此前建设的很多试验平台均已经无法再使用。特别是随着叶片长度进入“百米级”,国内试验平台资源的紧张程度进一步加剧。

针对于此,有业内专家呼吁,除了企业自建测试平台之外,还应围绕关键共性技术,加快公共技术研发试验平台建设。

目前,这方面的工作正在稳步推进中。比如,于2021年1月投运的阳江国家海上风电装备质量监督检验中心,是国内唯一国家级海上风电装备公共技术研发实验平台,也是迄今为止全球最大的叶片检测实验室。该中心由国家认监委批准、阳江市政府支持,北京鉴衡认证中心有限公司负责建设和运营,可以开展150米级叶片全尺寸结构测试,将有效支撑海上风电技术创新与发展。

谈及叶片试验验证体系建设,侯彬彬认为现有的测试手段也需要升级,一个值得关注的重点是构建双轴加载测试能力。

众所周知,叶片的受力主要来自两个方向——挥舞与摆振。长期以来,叶片疲劳试验时均将两者解耦,分别进行测试。然而,在风电场的实际运行过程中,叶片会同时受到两个方向力的作用,呈现一种“扭”的姿态。

“要想让测试结果更接近实际情况,行业应当考虑发展双轴加载测试技术,即两个方向同时施加力。”侯彬彬强调。

据悉,双轴加载测试技术在全世界范围内仍处于研究阶段,尚缺少测试设备,行业标准更无从谈起。数据积累不足以及标准缺失,使得软件模拟同样成为一道难题。

虽然存在种种挑战,但上述创新举措的逐步推广,以及新突破的不断出现,必将为叶片技术发展打开更广阔的空间。在此加持下,风电产业发展之路也会越走越宽。

(EIAIWR200)漆包铜扁线-3-150x150.jpg)