由于传统工艺设备资金投入少、技术要求低、建设周期短、见效快、生产灵活、生产成本低、经济效益好等优点,目前铜合金带材生产多数仍采用最成熟的传统生产方法:熔炼–半连续铸造–热轧–冷轧方法;在高精板带卷式轧制方面采用较为先进的熔炼–水平连铸–冷轧工艺。

采用传统方法生产H68铜合金带材,生产流程为:低频感应炉熔炼–半连续铸造机获得铸坯–锯切、铣面–环形加热炉加热–热轧开坯–冷轧粗轧–裁边、打卷–退火–酸洗–水洗–烘干–冷轧精轧–成品处理。由半连续铸造生产的H68铜合金铸锭,经热轧后出现表面缺陷,带坯报废。

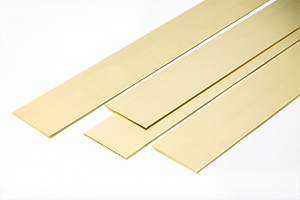

从报废带坯截取有缺陷部分,规格35 mm×240mm×45mm(h×b×l),表面缺陷宏观形貌如图1所示。经观察,带坯表面比较光滑、为黄褐色、有氧化层,内部为黄色。表面有沿轧制方向的纵向裂纹或部分沿轧制方向的裂纹、极少垂直轧制方向的横向裂纹、还有部分类似孔洞类缺陷,缺陷产生区域较集中,裂纹和孔洞类缺陷有较大的塑性变形。部分缺陷裂纹为长直状、主要沿轧制方向,较深,数量较少,最大裂纹长约20 mm,深约3~4 mm;

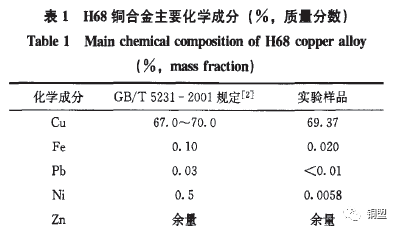

依据有色金属行业标准,采用等离子体原子发射光谱法(ICP-AES)对带材进行元素含量分析。带材化学成分元素含量如表1所示。其中杂质含量:P<0.01%,Bi,Sb,As均小于0.005%。带材成分含量符合国家标准要求。

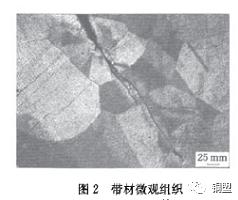

对H68铜合金带材样品进行截取、研磨、采用三氯化铁盐酸水溶液(配比:6 g FeCl3+10 mlHCl+90 ml水)对其进行腐蚀处理,若黄铜中有β相存在,经此种腐蚀液浸蚀变黑。由金相分析:带材实验样品组织为单相α黄铜,不含有β 相。裂纹缺陷以穿晶为主,如图2所示,在穿晶过程中有撕裂晶界、沿晶扩展现象,有个别短小裂纹以沿晶开裂及扩展为主。

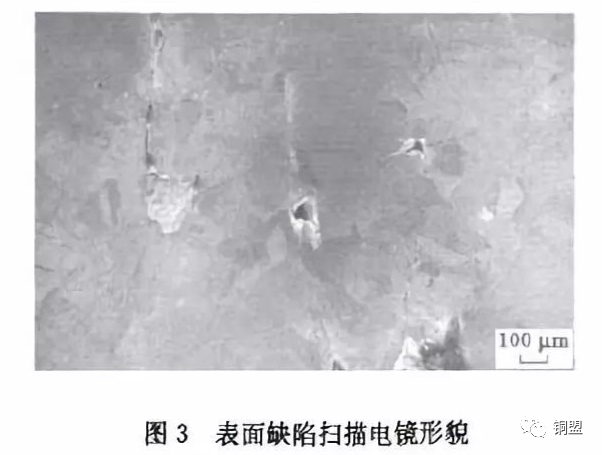

采用扫描电镜对H68铜合金表面缺陷的微观形貌进行分析,其典型形貌如图3所示。分析得出:绝大多数裂纹的微观形貌为经过塑性变形的孔洞,内表面比较光滑,无明显韧窝,有些明显显出孔隙性缺陷的特征。根据能谱分析缺陷内表面有氧化铜和氧化锌的氧化层。运用能谱分析对缺陷附近与内部的元素成分含量进行了面扫描、线扫描、点成分分析,显示杂质元素含量微少,并且主要元素及杂质元素不存在明显的晶界偏析。

由此可知此类缺陷是由皮下气孔产生。而对于半连续铸造气孔容易在皮下成群出现。在铸造过程中产生的皮下气孔,在热轧前的加热过程中,炉内气体就可能穿过皮下气孔与金属表面之间这层很薄的金属而进入到气孔,使皮下气孔内表面氧化,生成氧化锌和氧化铜为主的氧化层。在带材热轧时,气体体积缩小、压力增大,由于表面层烧蚀和气孔压力增大突破表面金属层,皮下气孔破裂变成表面缺陷,且氧化层的存在使得皮下气孔无法通过压力加工焊合。由于气孔在轧制过程中产生塑性变形,引起应力集中,使得裂纹沿气孔应力集中处萌生和扩展,就出现了沿轧制方向延伸的小裂纹;经过多道次的轧制,使得裂纹扩大,产生的裂纹使气孔连接形成更大的表面缺陷,引起表面的局部撕裂,产生表面层掉落现象。由于以上原因形成的裂纹由表面向内扩展,并存在继续扩展的倾向。

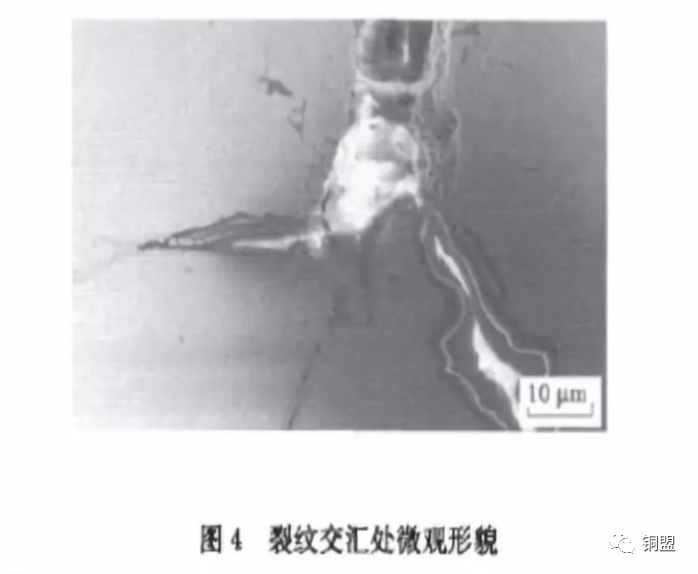

图4所示;裂纹内部有微小二次裂纹萌生和扩展;

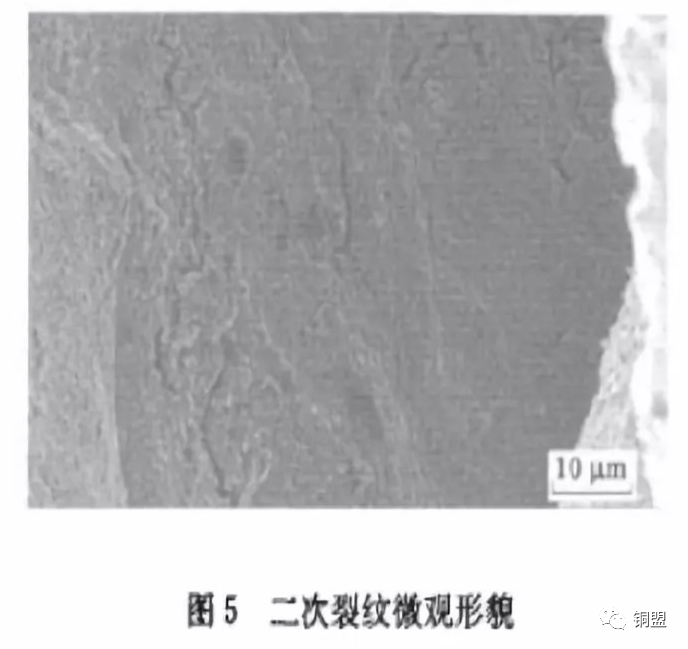

图5所示。在带材实验样品中,还存在其他种类的缺陷形态;

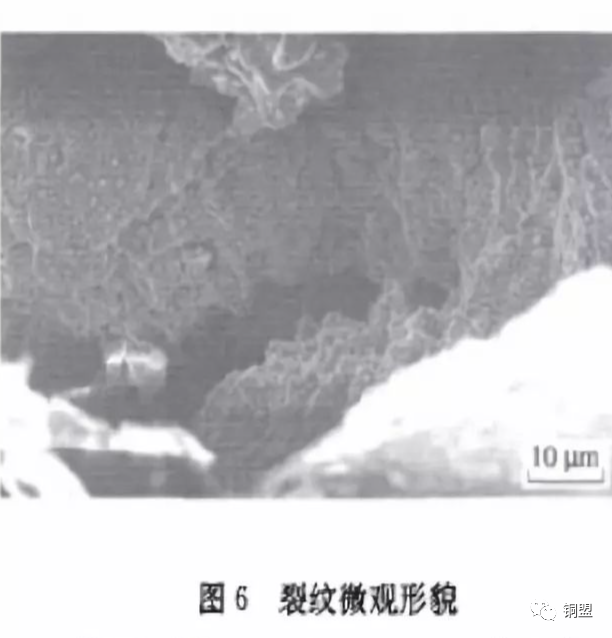

图6所示。

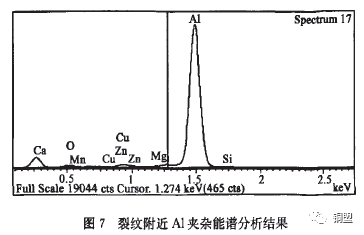

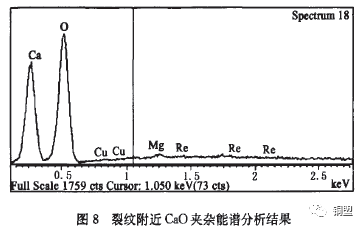

根据能谱分析对缺陷内部及缺陷附近质点的元素进行测定,说明带材表面含有Al,Al2O3,CaO,SiO2等夹杂,还含有Na,Mg,Ag,K,Fe,S,Cl等杂质元素,部分杂质元素能谱分析结果如图7、图8所示。可见此类缺陷是由于在铸造过程中,夹杂和杂质元素卷入铸锭皮下或表面,在轧制过程中暴露,由于和基体的变形不协调产生应力集中,显微空洞生核、长大、聚集,由于孔洞集聚形成裂纹,空洞长大并和其他空洞连接在一起就形成了韧窝形貌。

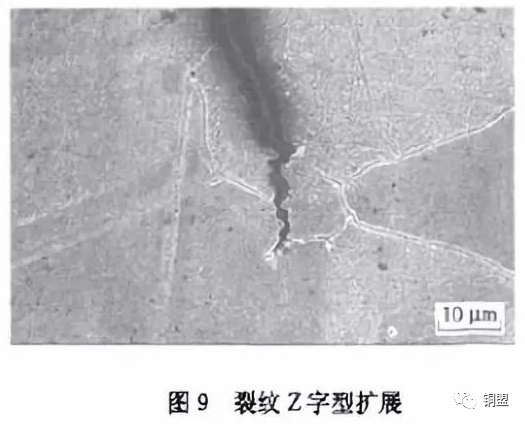

在实验的带材中,发现裂纹的扩展除了在钝化的主裂纹顶端形核、连续扩展的方式之外,还存在微裂纹在无位错区中形核、不连续扩展(Z字形扩展),如图9所示。

金属塑性变形的主要方式是滑移和孪生。根据Stroh理论,在晶粒边界、晶粒内或晶界的应变集中区、第二相界面处,容易发生位错塞积,微裂纹可在位错塞积部位形核。面心立方合金中形变孪晶可以按极轴机制产生;在一定的应力条件下,滑移位错分解成不完全位错,不完全位错的运动产生形变孪晶;在裂尖发射位错平衡后,形成的无位错区域是一个应变很高的异常弹性区,也可能产生微孪晶;对H68铜合金拉伸时的观察显示出裂尖前方存在形变孪晶,裂纹呈Z字形扩展。当主裂纹尖端发射位错时,在裂纹前方无位错区出现微孪晶,形成微裂纹;由于微裂纹与主裂纹汇合使主裂纹钝化,微裂纹难以沿原来方向扩展;裂纹前方又有新的微孪晶生成,从而撕裂沿另一方向形成微裂纹;微裂纹钝化;以上过程反复进行,就形成了Z字形裂纹。

根据以上分析,H68铜合金带材的表面缺陷主要由于铸造过程皮下气孔形成,需要从熔炼和铸造两方面着手减少或消除此类缺陷。

(1)黄铜熔炼采用独特的沸腾除气法。熔炼过程的炉衬、工具、模具等需要保持干燥,进行充分的预热,炉料、覆盖剂、脱氧剂等应进行干燥处理,除气处理要充分,要尽量减少含气量。

(2)在半连续铸造过程中,尽量减少外来水分蒸发渗入到铸锭而成气孔。要保持铸造温度合理,保证不会由于温度过高或过低使含气量高或影响气体排出;保证速度在合理范围内,铜液无断流、力求铸锭表面光滑;控制一次冷却强度和二次冷却水的流量喷水角度等;对其他可能带来水分的铸造设备或材料进行适当处理,保证铸造过程无水。

表面缺陷产生的次要因素是由夹杂引起。可能是在金属熔炼过程中,采用人工加料和搅拌,由于熔炼温度低,时间短,搅拌不充分,加入的纯金属颗粒较大或者加入顺序不合理等原因,使得金属熔化不充分,形成夹杂;或合金熔炼过程的耐火材料炉衬的脱落和掺入,旧料中本身含有杂质元素及铸造过程的覆盖剂不合格等外在因素导致夹杂产生。需优化和规范熔炼及铸造工艺,严格控制原料来源,从而保证产品质量。(铜盟)

(EIAIW)聚酯亚胺聚酰胺酰亚胺复合漆包铜圆线-1.jpg)